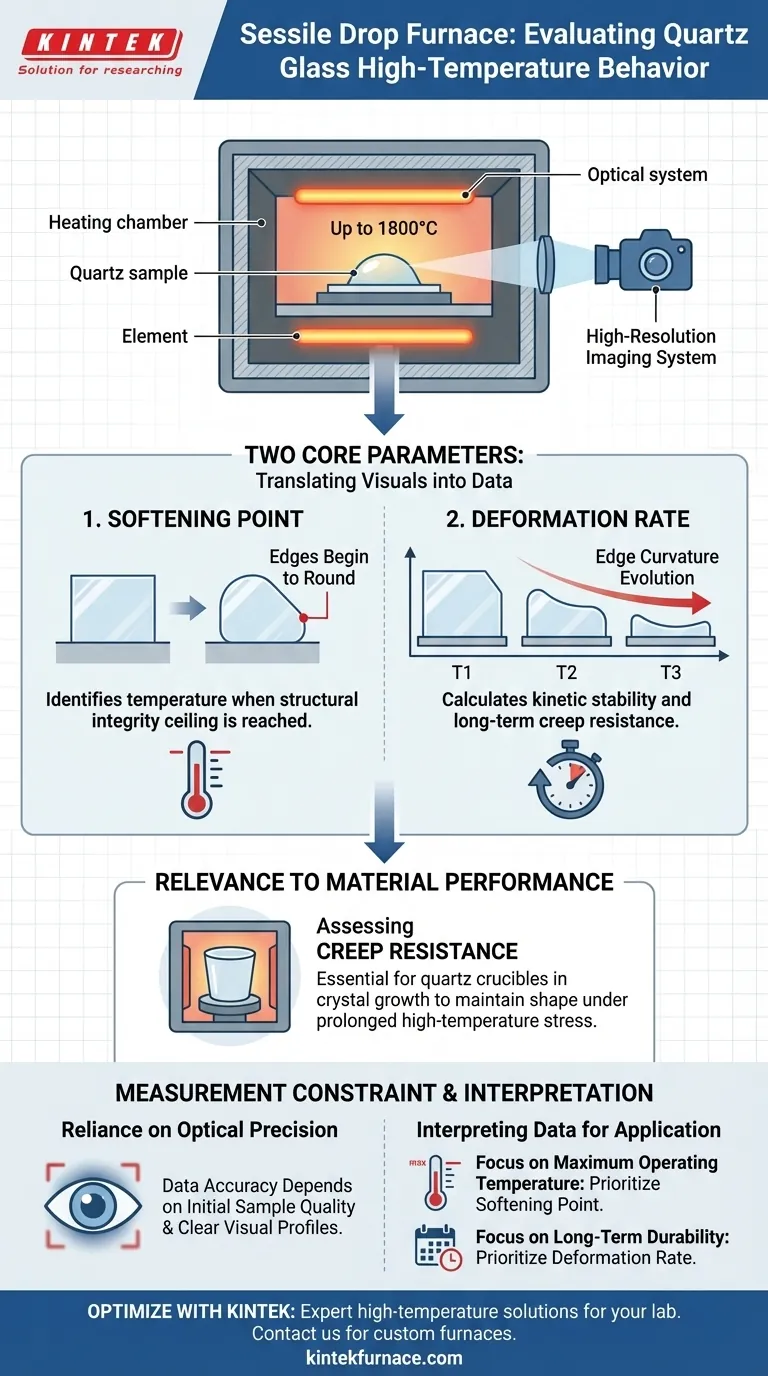

Un horno de gota sésil proporciona principalmente datos termomecánicos dinámicos críticos al utilizar imágenes de alta resolución para monitorear muestras de cuarzo a temperaturas de hasta 1800 grados Celsius. Específicamente, proporciona dos parámetros centrales: el punto de reblandecimiento, identificado cuando los bordes de la muestra comienzan a redondearse, y la tasa de deformación, que se calcula en función de la curvatura de esos bordes.

Al traducir los cambios morfológicos visuales en datos cuantificables, el horno de gota sésil sirve como la herramienta definitiva para evaluar la resistencia a la fluencia a alta temperatura de los crisoles de cuarzo utilizados en el crecimiento de cristales.

Análisis de cambios morfológicos en tiempo real

Para comprender el comportamiento del vidrio de cuarzo bajo calor extremo, este equipo va más allá de las simples lecturas de temperatura. Se enfoca en los cambios físicos y geométricos capturados a través de un sistema óptico.

Determinación del punto de reblandecimiento

El punto de reblandecimiento es un umbral térmico crítico. El horno identifica esta temperatura específica al detectar el momento exacto en que los bordes de la muestra pierden su nitidez.

Cuando los bordes de la muestra comienzan a redondearse, el sistema registra la temperatura. Este punto de datos establece el límite superior de la integridad estructural del material antes de que transicione a un estado más viscoso.

Cálculo de la tasa de deformación

Más allá del reblandecimiento inicial, es vital comprender cómo continúa moviéndose el material. El sistema monitorea la progresión de la forma de la muestra a lo largo del tiempo.

Esto se determina específicamente analizando la curvatura del borde. Al rastrear cómo evoluciona la curvatura, el sistema calcula una tasa de deformación, proporcionando una visión cinética de la estabilidad del material.

Relevancia para el rendimiento del material

Los datos brutos proporcionados por el horno no se refieren solo a la fusión; se refieren a la resistencia mecánica bajo estrés térmico.

Evaluación de la resistencia a la fluencia

La combinación del punto de reblandecimiento y la tasa de deformación se utiliza para evaluar la resistencia a la fluencia.

La fluencia define cómo un material sólido se mueve lentamente o se deforma permanentemente bajo tensiones mecánicas. Para los crisoles de cuarzo utilizados en el crecimiento de cristales, una alta resistencia a la fluencia es esencial para mantener la forma y la seguridad durante procesos prolongados a alta temperatura.

Comprensión de las limitaciones de la medición

Si bien este método proporciona datos morfológicos precisos, es importante reconocer la naturaleza de la medición.

Dependencia de la precisión óptica

Dado que el sistema se basa en un sistema de imágenes de alta resolución, los datos se derivan completamente de perfiles visuales.

Esto significa que la precisión del "punto de reblandecimiento" y la "tasa de deformación" depende en gran medida de la calidad inicial de la muestra. Si los bordes de la muestra no están claramente definidos o si la línea de visión está obstruida, la determinación del redondeo y la curvatura del borde pueden verse comprometidas.

Interpretación de los datos para la aplicación

Al revisar la salida de un horno de gota sésil, alinee los parámetros con sus requisitos de ingeniería específicos.

- Si su enfoque principal es la Temperatura Máxima de Operación: Priorice el punto de reblandecimiento para establecer el límite térmico absoluto antes de que la geometría estructural se vea comprometida.

- Si su enfoque principal es la Durabilidad a Largo Plazo: Priorice la tasa de deformación, ya que esto indica cómo el crisol de cuarzo resistirá el estrés prolongado (fluencia) durante ciclos de crecimiento de cristales extendidos.

Al aislar estos dos parámetros, puede predecir cómo los componentes de cuarzo resistirán físicamente en los entornos térmicos más exigentes.

Tabla resumen:

| Parámetro Central | Indicador de Medición | Significado de Ingeniería |

|---|---|---|

| Punto de Reblandecimiento | Redondeo de los bordes de la muestra | Define la temperatura máxima de integridad estructural |

| Tasa de Deformación | Evolución de la curvatura del borde | Indica resistencia a la fluencia y durabilidad a largo plazo |

| Perfil Visual | Imágenes ópticas de alta resolución | Traduce la morfología en datos cinéticos cuantificables |

Optimice el rendimiento de su material con KINTEK

Asegure la integridad estructural de sus componentes de cuarzo en condiciones extremas. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de soluciones de alta temperatura, incluidos sistemas de mufla, tubos, rotatorios, de vacío y CVD. Ya sea que necesite determinar puntos de reblandecimiento precisos o evaluar la resistencia a la fluencia a largo plazo, nuestro equipo es totalmente personalizable para satisfacer sus requisitos únicos de laboratorio e industriales.

¿Listo para mejorar su análisis térmico? Contacte a KINTEK hoy para discutir sus necesidades de hornos personalizados con nuestros expertos en ingeniería.

Guía Visual

Referencias

- Bartłomiej Adam Gaweł, Marisa Di Sabatino. Influence of aluminium doping on high purity quartz glass properties. DOI: 10.1039/d4ra01716a

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuáles son los dos métodos de control de temperatura de un horno de resistencia? Optimizar para precisión o costo

- ¿Por qué es obligatorio el uso de un horno de vacío para secar los precursores de MXeno Ti3C2Tx? Proteja sus materiales avanzados 2D

- ¿Por qué se requiere un proceso de recocido a alta temperatura en un horno de vacío para las CMSM? Desbloquee la precisión de la membrana

- ¿Qué papel juega el ácido fosfórico (H3PO4) durante la etapa de activación química de la serrín? Aumenta la porosidad y la eficiencia

- ¿Por qué la precisión del control de temperatura es crítica para los electrodos de difusión de gas? Logre una redistribución perfecta del PTFE

- ¿Cuáles son algunas aplicaciones comunes de los hornos de laboratorio? Desbloquee la precisión en la transformación de materiales

- ¿Cuáles son las ventajas del proceso de PVT en comparación con los métodos de solución para cristales orgánicos? Mejora la pureza y la uniformidad

- ¿Cuál es la función de un horno de laboratorio en el procesamiento de ZnO? Optimizar el secado del precursor y prevenir la aglomeración