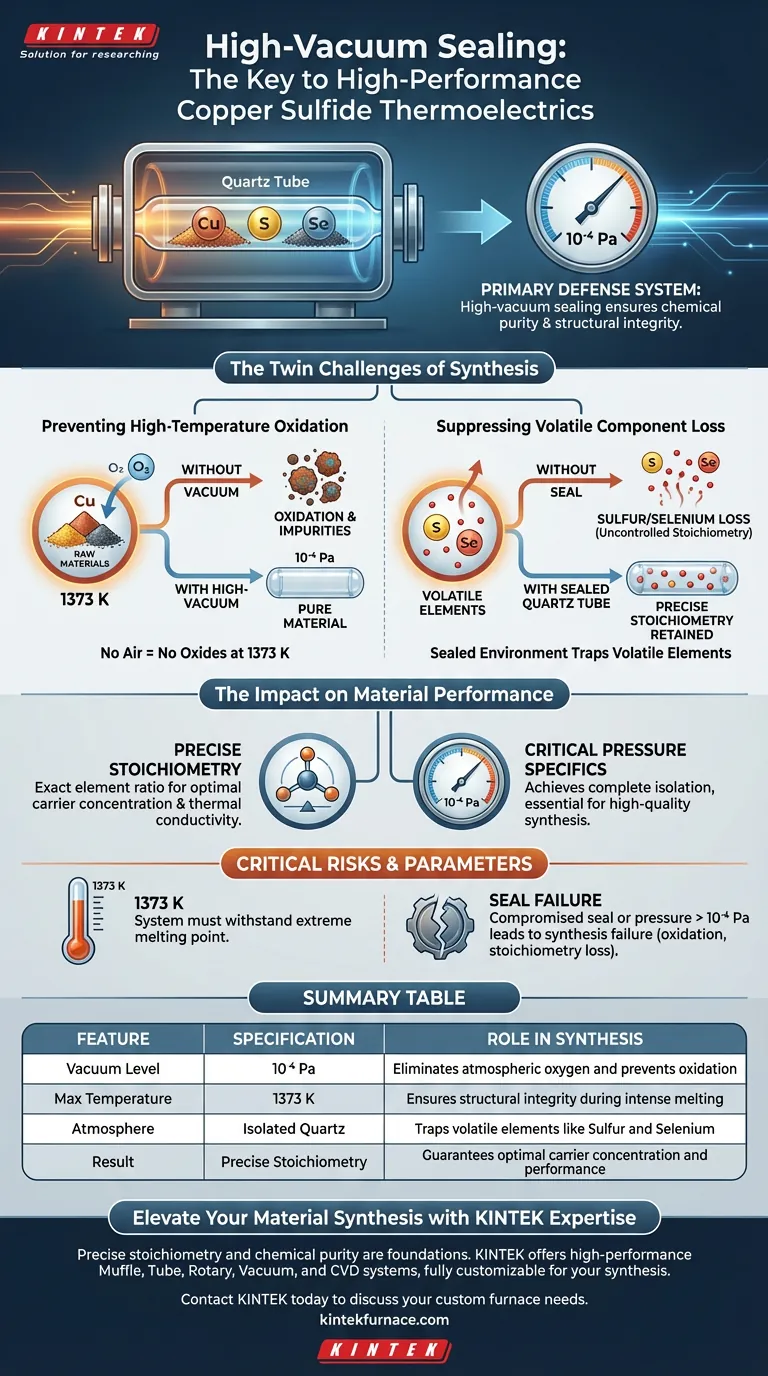

La tecnología de sellado de alto vacío actúa como el sistema de defensa principal en la síntesis de materiales termoeléctricos de sulfuro de cobre, asegurando la pureza química y la integridad estructural. Al evacuar los tubos de cuarzo a un alto vacío específico de 10⁻⁴ Pa antes de sellarlos, el proceso aísla completamente las materias primas de la atmósfera externa.

La síntesis de termoeléctricos de alto rendimiento implica calor extremo que normalmente degrada los componentes reactivos. El sellado de alto vacío resuelve esto creando un entorno cerrado que previene la oxidación y atrapa los elementos volátiles, asegurando que el material final conserve las proporciones químicas precisas requeridas para un rendimiento óptimo.

Los Dobles Desafíos de la Síntesis

La creación de materiales termoeléctricos de alto rendimiento requiere someter los elementos crudos a condiciones intensas. Sin intervención, ocurrirán dos fallas químicas específicas.

Prevención de la Oxidación a Alta Temperatura

El proceso de síntesis implica la fusión de materiales a temperaturas extremadamente altas, específicamente 1373 K.

A esta intensidad térmica, las materias primas son altamente reactivas. Si se exponen incluso a cantidades mínimas de aire, se oxidarán rápidamente.

El sellado de alto vacío elimina la atmósfera del tubo de cuarzo. Este aislamiento asegura que el material permanezca puro y libre de óxidos que de otro modo degradarían sus propiedades termoeléctricas.

Supresión de la Pérdida de Componentes Volátiles

Los materiales de sulfuro de cobre a menudo contienen componentes volátiles, como azufre y selenio.

Estos elementos tienen altas presiones de vapor y tienden a evaporarse o sublimarse cuando se calientan. En un sistema abierto o mal sellado, estos componentes escaparían de la mezcla.

El tubo de cuarzo sellado crea una zona de contención. Evita físicamente que estos átomos volátiles abandonen la zona de reacción, obligándolos a integrarse en la red cristalina según lo previsto.

El Impacto en el Rendimiento del Material

El objetivo final del sellado de alto vacío no es solo la protección, sino la precisión. Las propiedades físicas del material están dictadas por el éxito de este paso.

Garantía de una Estequiometría Precisa

"Estequiometría" se refiere a la relación cuantitativa exacta entre los elementos constituyentes del material.

Los termoeléctricos de alto rendimiento dependen de una proporción específica de cobre a azufre (y selenio). Si los componentes volátiles escapan, esta proporción cambia, alterando la concentración de portadores y la conductividad térmica.

Al prevenir la pérdida de estos elementos, el sellado al vacío asegura que la relación estequiométrica precisa se mantenga desde la mezcla cruda hasta el producto final.

El Papel de las Especificaciones de Presión

La efectividad de esta técnica depende de la calidad del vacío.

El proceso requiere específicamente un nivel de vacío de 10⁻⁴ Pa.

Esto no es simplemente un entorno de "baja presión"; es un estado de alto vacío. Lograr este umbral específico es necesario para garantizar el aislamiento completo requerido para una síntesis de alta calidad.

Riesgos y Parámetros Críticos

Si bien el sellado de alto vacío es la solución estándar, comprender los límites operativos es esencial para el éxito.

La Relación Temperatura-Presión

El sistema debe soportar el punto de fusión de 1373 K.

El tubo de cuarzo y el sello deben ser lo suficientemente robustos para mantener la integridad del vacío de 10⁻⁴ Pa incluso bajo este estrés térmico extremo.

La Consecuencia de un Fallo del Sello

Si el sello de vacío se ve comprometido o la presión es insuficiente (superior a 10⁻⁴ Pa), la síntesis probablemente fallará.

El resultado será un material con estequiometría incontrolada (debido a la pérdida de azufre) y altos niveles de impurezas (debido a la oxidación), lo que lo hará inútil para aplicaciones de alto rendimiento.

Tomando la Decisión Correcta para su Síntesis

Para lograr materiales de sulfuro de cobre de alto rendimiento, debe tratar el proceso de sellado como una variable crítica, no solo como un paso preparatorio.

- Si su enfoque principal es la Pureza Química: Asegúrese de que su sistema de vacío pueda lograr y mantener de manera confiable 10⁻⁴ Pa para eliminar todos los rastros de oxígeno antes de sellar.

- Si su enfoque principal es la Precisión de la Composición: Verifique la integridad del sello del tubo de cuarzo para soportar 1373 K, evitando la fuga de azufre o selenio volátiles.

El sellado de alto vacío es el mecanismo de control fundamental que transforma los ingredientes crudos volátiles en dispositivos termoeléctricos estables y de alto rendimiento.

Tabla Resumen:

| Característica | Especificación | Papel en la Síntesis |

|---|---|---|

| Nivel de Vacío | 10⁻⁴ Pa | Elimina el oxígeno atmosférico y previene la oxidación |

| Temperatura Máx. | 1373 K | Asegura la integridad estructural durante la fusión intensa |

| Atmósfera | Cuarzo Aislado | Atrapa elementos volátiles como Azufre y Selenio |

| Resultado | Estequiometría Precisa | Garantiza la concentración de portadores y el rendimiento óptimos |

Mejore su Síntesis de Materiales con la Experiencia de KINTEK

La estequiometría precisa y la pureza química son los cimientos de los termoeléctricos de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus requisitos únicos de síntesis.

Ya sea que necesite mantener un vacío estable de 10⁻⁴ Pa o alcanzar temperaturas extremas de 1373 K, nuestros hornos de alta temperatura de laboratorio brindan la precisión térmica que su investigación exige. No permita que la oxidación o la pérdida volátil comprometan sus resultados.

Contacte a KINTEK hoy mismo para discutir sus necesidades de hornos personalizados

Guía Visual

Referencias

- Yixin Zhang, Zhen‐Hua Ge. Synergistically optimized electron and phonon transport in high-performance copper sulfides thermoelectric materials via one-pot modulation. DOI: 10.1038/s41467-024-47148-0

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Por qué pretratar nanopartículas en un horno industrial? Optimice la resistencia y la consistencia de los nanocompuestos de epoxi

- ¿Cuáles son las ventajas de usar un horno de zona flotante óptica para VNbMoTaW? Lograr una homogeneización de ultra alta pureza

- ¿Por qué se utiliza un horno de vacío de laboratorio para el secado de ZnO-FL? Preservación de Morfologías Delicadas de Nanopartículas

- ¿Cuál es el propósito de usar ecuaciones generales de gobierno? | Modelado Experto de Hornos 3D Inestables

- ¿Cómo evita un sistema de control de flujo másico de gas (MFC) la adhesión de la lámina de cobre? Dominando la pureza atmosférica

- ¿Cuál es el propósito de usar un horno de secado al vacío? Maximizar la carga de fármacos y preservar nanopartículas de sílice mesoporosa

- ¿Cómo mejora la eficiencia un horno industrial de sobremesa? Aumente el ahorro de energía y el uso del espacio

- ¿Por qué se requiere la difracción de rayos X (DRX) para la síntesis de fosfato de hierro y litio? Asegurando la pureza de fase y la estructura