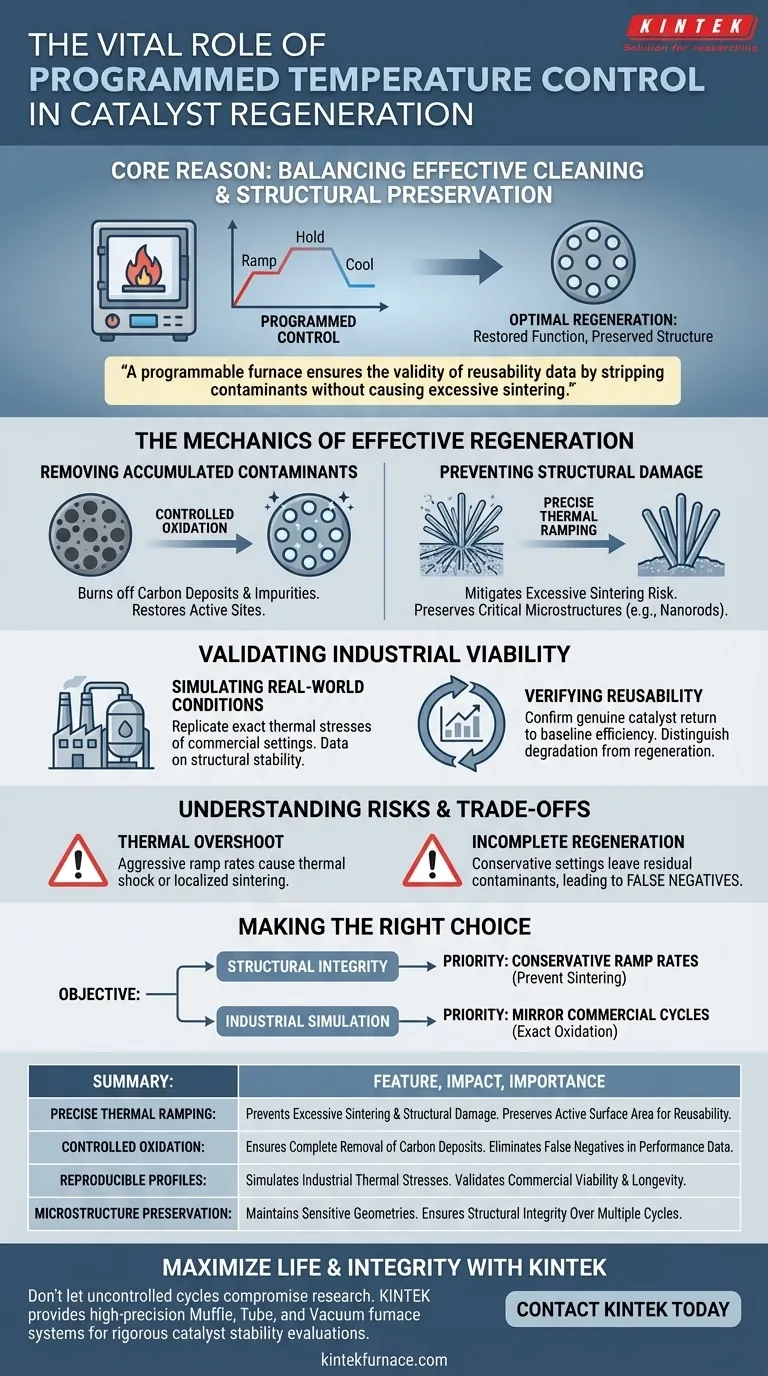

El control de temperatura programado es el único método confiable para equilibrar la limpieza efectiva con la preservación estructural. Durante las evaluaciones de estabilidad del catalizador, este equipo permite la eliminación precisa de depósitos de carbono acumulados e impurezas adsorbidas químicamente a través de una oxidación controlada. Sin este control específico, los investigadores corren el riesgo de una regeneración incompleta o un daño irreversible a los componentes activos del catalizador.

Un horno programable garantiza la validez de los datos de reutilización al eliminar los contaminantes sin causar una sinterización excesiva. Transforma un paso básico de limpieza en una rigurosa verificación de la viabilidad industrial.

La Mecánica de una Regeneración Efectiva

Eliminación de Contaminantes Acumulados

Durante ciclos de reacción repetidos, los catalizadores acumulan naturalmente subproductos no deseados. Estos suelen tomar la forma de depósitos de carbono o impurezas adsorbidas químicamente que bloquean los sitios activos.

Para restaurar la función del catalizador, estas impurezas deben ser quemadas. Un horno programable facilita esto a través de la oxidación controlada, asegurando que el entorno sea lo suficientemente agresivo para limpiar el material pero lo suficientemente controlado para preservarlo.

Prevención de Daños Estructurales

El mayor riesgo durante la regeneración es el daño térmico. El calentamiento incontrolado puede provocar una sinterización excesiva, donde los componentes activos del catalizador se fusionan y pierden área superficial.

El control de temperatura programado mitiga este riesgo al aumentar la temperatura de manera precisa. Esto preserva microestructuras críticas, como el óxido de cerio en forma de nanovarillas, asegurando que el material conserve la geometría requerida para un alto rendimiento.

Validación de la Viabilidad Industrial

Simulación de Condiciones del Mundo Real

Las aplicaciones industriales exigen catalizadores que puedan soportar múltiples ciclos de vida, no solo una única ejecución. Las evaluaciones de estabilidad deben simular estas duras condiciones con precisión.

Al utilizar control programado, se replican las tensiones térmicas exactas que un catalizador enfrentaría en un entorno comercial. Esto proporciona datos necesarios sobre la estabilidad estructural del material a lo largo del tiempo.

Verificación de la Reutilización

El objetivo de las pruebas de estabilidad es demostrar que un catalizador puede regresar a un estado base de eficiencia.

La regulación precisa de la temperatura confirma que el catalizador es genuinamente reutilizable. Distingue entre un material que simplemente se ha degradado y uno que ha sido regenerado con éxito para otro ciclo.

Comprensión de los Riesgos y Compensaciones

El Peligro del Sobrepaso Térmico

Si bien un horno programable ofrece precisión, depende completamente de la corrección del perfil térmico. Una tasa de rampa programada agresivamente aún puede causar choque térmico o sinterización localizada, independientemente de la capacidad del equipo.

Regeneración Incompleta

Por el contrario, ser demasiado conservador con los ajustes de temperatura para proteger la estructura puede resultar en contaminantes residuales. Esto conduce a falsos negativos en los datos de estabilidad, donde un catalizador parece degradarse simplemente porque nunca se limpió por completo.

Tomando la Decisión Correcta para su Objetivo

Para garantizar que sus evaluaciones de estabilidad produzcan datos accionables, adapte su enfoque en función de sus objetivos específicos:

- Si su enfoque principal es la Integridad Estructural: Priorice tasas de rampa conservadoras para prevenir la sinterización, especialmente cuando trabaje con nanoestructuras sensibles como nanovarillas de óxido de cerio.

- Si su enfoque principal es la Simulación Industrial: Configure el horno para que refleje los ciclos de oxidación y las temperaturas exactas utilizadas en los reactores comerciales a gran escala.

La precisión en la regeneración es el factor determinante que separa un experimento teórico de una solución comercialmente viable.

Tabla Resumen:

| Característica | Impacto en la Regeneración del Catalizador | Importancia en la Evaluación de Estabilidad |

|---|---|---|

| Rampa Térmica Precisa | Previene la sinterización excesiva y el daño estructural | Preserva el área superficial activa para la reutilización |

| Oxidación Controlada | Asegura la eliminación completa de depósitos de carbono | Elimina falsos negativos en los datos de rendimiento |

| Perfiles Reproducibles | Simula tensiones térmicas industriales | Valida la viabilidad comercial y la longevidad |

| Preservación de la Microestructura | Mantiene geometrías sensibles (por ejemplo, nanovarillas) | Asegura la integridad estructural durante múltiples ciclos |

Maximice la Vida y la Integridad de sus Catalizadores con KINTEK

No permita que los ciclos térmicos incontrolados comprometan su investigación. KINTEK ofrece sistemas de hornos de Mufla, Tubo y Vacío de alta precisión diseñados específicamente para rigurosas evaluaciones de estabilidad de catalizadores. Respaldados por I+D experto y fabricación de clase mundial, nuestros sistemas ofrecen el control de temperatura programado personalizable necesario para prevenir la sinterización y garantizar una regeneración de grado industrial.

¿Listo para mejorar el procesamiento térmico de su laboratorio? Contacte a KINTEK hoy mismo para descubrir cómo nuestras soluciones personalizables de alta temperatura pueden ofrecer los resultados precisos que su investigación exige.

Guía Visual

Referencias

- Mara Arduino, Fabio Alessandro Deorsola. Understanding the Role of Morphology in the Direct Synthesis of Diethyl Carbonate Over Ceria‐Based Catalysts: An In Situ Infrared and High‐Resolution TEM Study. DOI: 10.1002/cctc.202500140

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es la función específica de los dispositivos eléctricos de calefacción de laboratorio en el almacenamiento de hidrógeno en estado sólido? Optimizar la gestión térmica

- ¿Cuál es el propósito de recocer el sustrato de zafiro a 980 °C con Cr? Lograr el crecimiento unidireccional de Cr2S3

- ¿Cómo funcionan los espejos elípticos para crear un campo de temperatura horizontal en un horno óptico de zona flotante?

- ¿Cuál es el mecanismo de los sistemas de microondas de alta potencia en el tostado de uranio? Desbloquee la eficiencia con el calentamiento volumétrico

- ¿Por qué se requiere la inyección continua de argón de alta pureza? Logre una pureza inigualable en la fusión de hierro fundido

- ¿Qué tipo de entorno de reacción se requiere para la síntesis de vidrios de calcogenuro de Ge-Se-Tl-Sb? | KINTEK

- ¿Cómo se evalúan los efectos de los parámetros del horno de tratamiento térmico en AlSi10Mg? Análisis de la microestructura maestra

- ¿Qué problemas de proceso se abordan al utilizar un modelo de horno de viga móvil? Resuelva los desafíos de estrés térmico en placas revestidas