Los sistemas de microondas de alta potencia operan induciendo un calentamiento volumétrico directo dentro de la estructura del material. Al utilizar campos electromagnéticos de alta frecuencia, el sistema excita las moléculas polares dentro de los relaves de uranio, provocando un movimiento y fricción a alta velocidad. Esto genera un calor intenso internamente, distinto del calentamiento externo capa por capa que se encuentra en los métodos tradicionales.

El mecanismo definitorio de esta tecnología es la generación de un intenso estrés térmico a través de un calentamiento interno y rápido. Este estrés fractura físicamente las barreras minerales, creando microfisuras que mejoran significativamente la accesibilidad del uranio durante el procesamiento posterior.

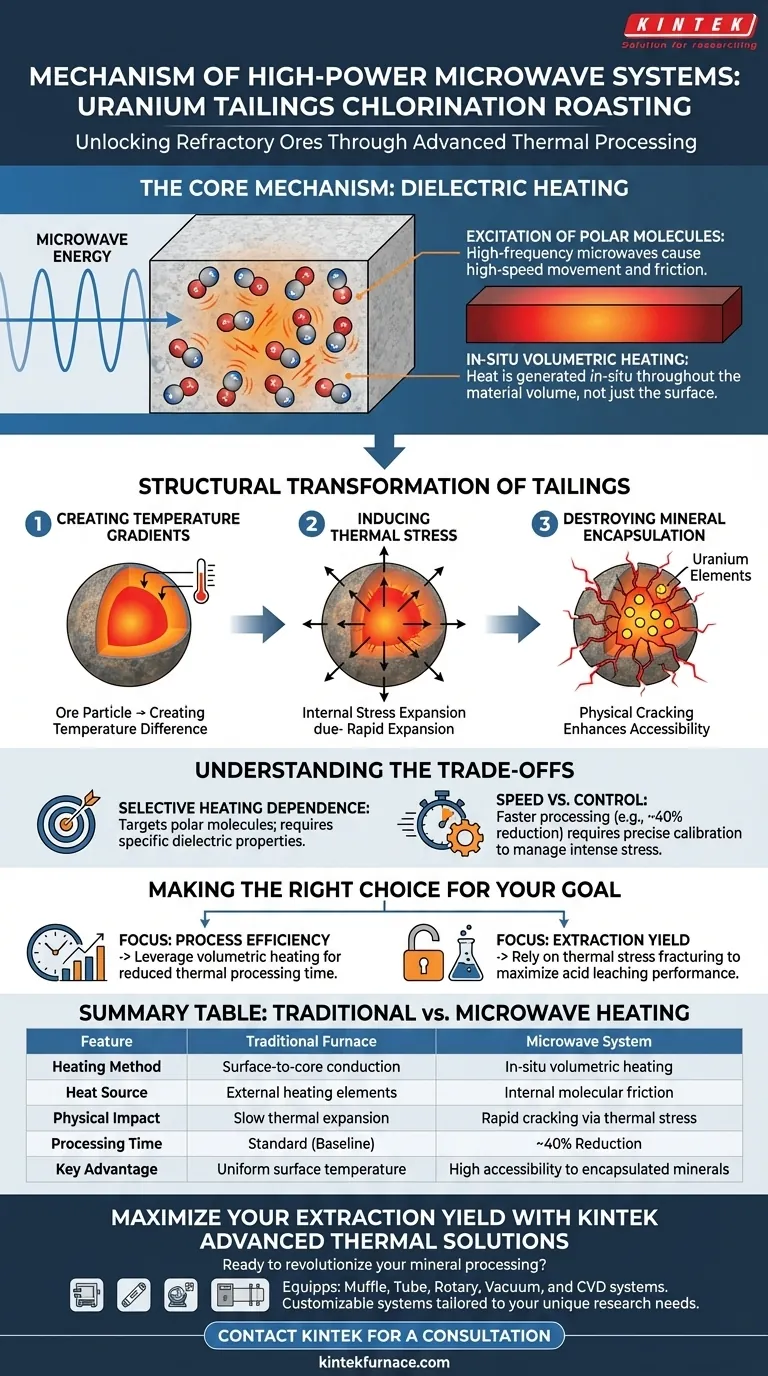

El Mecanismo Central: Calentamiento Dieléctrico

Excitación de Moléculas Polares

El impulsor fundamental de este proceso es la interacción entre el campo electromagnético y las moléculas polares dentro de los relaves de uranio.

Cuando se exponen a microondas de alta frecuencia, estas moléculas se ven obligadas a moverse a alta velocidad. La fricción resultante entre las moléculas convierte la energía electromagnética directamente en energía térmica.

Calentamiento Volumétrico In Situ

A diferencia de los hornos de tubo tradicionales que dependen de la conducción para transferir el calor de la superficie al centro, los sistemas de microondas utilizan calentamiento volumétrico.

Esto significa que el calor se genera in situ (en el lugar) en todo el volumen del material. En consecuencia, la temperatura interna de los relaves a menudo supera la temperatura de la superficie.

Transformación Estructural de los Relaves

Creación de Gradientes de Temperatura

La naturaleza rápida e interna del calentamiento por microondas crea significativos gradientes de temperatura dentro de las partículas del mineral.

Debido a que el calor se genera más rápido de lo que puede ser conducido o igualado, se desarrollan diferencias de temperatura distintas entre el núcleo interno y la superficie exterior del material.

Inducción de Estrés Térmico

Estos gradientes de temperatura extremos conducen al desarrollo de estrés térmico dentro de la estructura mineral.

A medida que diferentes partes del material se expanden a diferentes velocidades debido al calor, la presión interna supera la resistencia a la tracción de la roca.

Destrucción del Encapsulamiento Mineral

La liberación de este estrés térmico resulta en el agrietamiento físico de los relaves de uranio.

Esta fracturación descompone las barreras minerales físicas (estructuras de encapsulamiento) que normalmente atrapan el uranio. Estas microfisuras recién formadas sirven como vías, exponiendo los elementos de uranio y haciéndolos accesibles para la posterior lixiviación ácida.

Comprender los Compromisos

Dependencia del Calentamiento Selectivo

El calentamiento por microondas es altamente selectivo, apuntando solo a fases y moléculas polares que absorben microondas.

Si bien esto asegura que la energía se dirija donde más se necesita, requiere que el material tenga propiedades dieléctricas específicas. Los materiales no polares pueden no calentarse de manera tan eficiente o uniforme sin la presencia de fases absorbentes.

Velocidad vs. Control

La principal ventaja sobre los métodos tradicionales es la velocidad, lo que reduce significativamente los tiempos de calentamiento (por ejemplo, de 20 minutos a 12 minutos).

Sin embargo, este rápido aumento de temperatura requiere un control preciso para gestionar el intenso estrés térmico. Sin una calibración adecuada, el agresivo mecanismo de agrietamiento podría alterar las propiedades del material más allá del alcance previsto.

Tomando la Decisión Correcta para su Objetivo

Para utilizar eficazmente los sistemas de microondas de alta potencia en el tostado de uranio, considere sus objetivos de procesamiento específicos:

- Si su enfoque principal es la eficiencia del proceso: Aproveche la capacidad de calentamiento volumétrico para reducir el tiempo de procesamiento térmico en aproximadamente un 40% en comparación con el calentamiento por conducción convencional.

- Si su enfoque principal es el rendimiento de extracción: Confíe en el mecanismo de estrés térmico para fracturar físicamente el encapsulamiento mineral, creando vías porosas que maximizan el rendimiento de la lixiviación ácida.

El tostado por microondas transforma físicamente el material para desbloquearlo químicamente, ofreciendo una ventaja distintiva en el procesamiento de minerales de uranio refractarios.

Tabla Resumen:

| Característica | Calentamiento en Horno Tradicional | Calentamiento en Sistema de Microondas |

|---|---|---|

| Método de Calentamiento | Conducción de superficie a núcleo | Calentamiento volumétrico in situ |

| Fuente de Calor | Elementos calefactores externos | Fricción molecular interna |

| Impacto Físico | Expansión térmica lenta | Agrietamiento rápido por estrés térmico |

| Tiempo de Procesamiento | Estándar (Base) | ~40% de Reducción |

| Ventaja Clave | Temperatura superficial uniforme | Alta accesibilidad a minerales encapsulados |

Maximice su Rendimiento de Extracción con las Soluciones Térmicas Avanzadas de KINTEK

¿Listo para revolucionar su procesamiento de minerales? KINTEK proporciona equipos de laboratorio de alta temperatura líderes en la industria, incluidos sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos diseñados con precisión para cumplir con las rigurosas demandas de la ciencia de materiales.

Ya sea que esté procesando minerales de uranio refractarios o desarrollando nuevos tratamientos de materiales, nuestro equipo experto de I+D y fabricación puede ofrecer sistemas personalizables adaptados a sus necesidades de investigación únicas. Mejore la eficiencia de su laboratorio y obtenga resultados de extracción superiores hoy mismo.

Contacte a KINTEK para una Consulta

Guía Visual

Referencias

- Jinming Hu, Fangdong Zou. Low-Temperature Chlorination-Roasting–Acid-Leaching Uranium Process of Uranium Tailings: Comparison Between Microwave Roasting and Conventional Roasting. DOI: 10.3390/pr13010082

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es el papel de los precursores hidratados en la síntesis de nanohojas de Mn3O4? Lograr un control dimensional a nivel atómico

- ¿Por qué es necesario un horno de secado por explosión a temperatura constante para la impregnación de carbono de biomasa? Optimizar la estructura del material

- ¿Cuál es la importancia del análisis del diagrama de Bode para la estabilidad del horno eléctrico? Optimice el control y la precisión

- ¿Por qué se emplea la técnica de difusión en fusión a 155 °C para los composites de cátodo de azufre? Domina la infiltración precisa

- ¿Cuáles son las características clave de los hornos utilizados en la sinterización para la impresión 3D? Logre una sinterización de precisión para piezas de alta calidad

- ¿Cómo influye un horno de secado de precisión en el secado del gel de ZnO? Lograr estructuras microporosas perfectas

- ¿Cómo funciona un horno de laboratorio? Domine los principios de calentamiento para su laboratorio

- ¿Cuál es la función de un molino planetario de bolas en la producción de magnesio? Lograr la máxima eficiencia de reacción