El uso de un horno de secado eléctrico de temperatura constante de alta precisión es fundamental para garantizar la eliminación suave y uniforme de disolventes y humedad del gel de óxido de zinc (ZnO). Al mantener un entorno de deshidratación estrictamente controlado a 80 °C, este proceso influye directamente en la arquitectura física del material final.

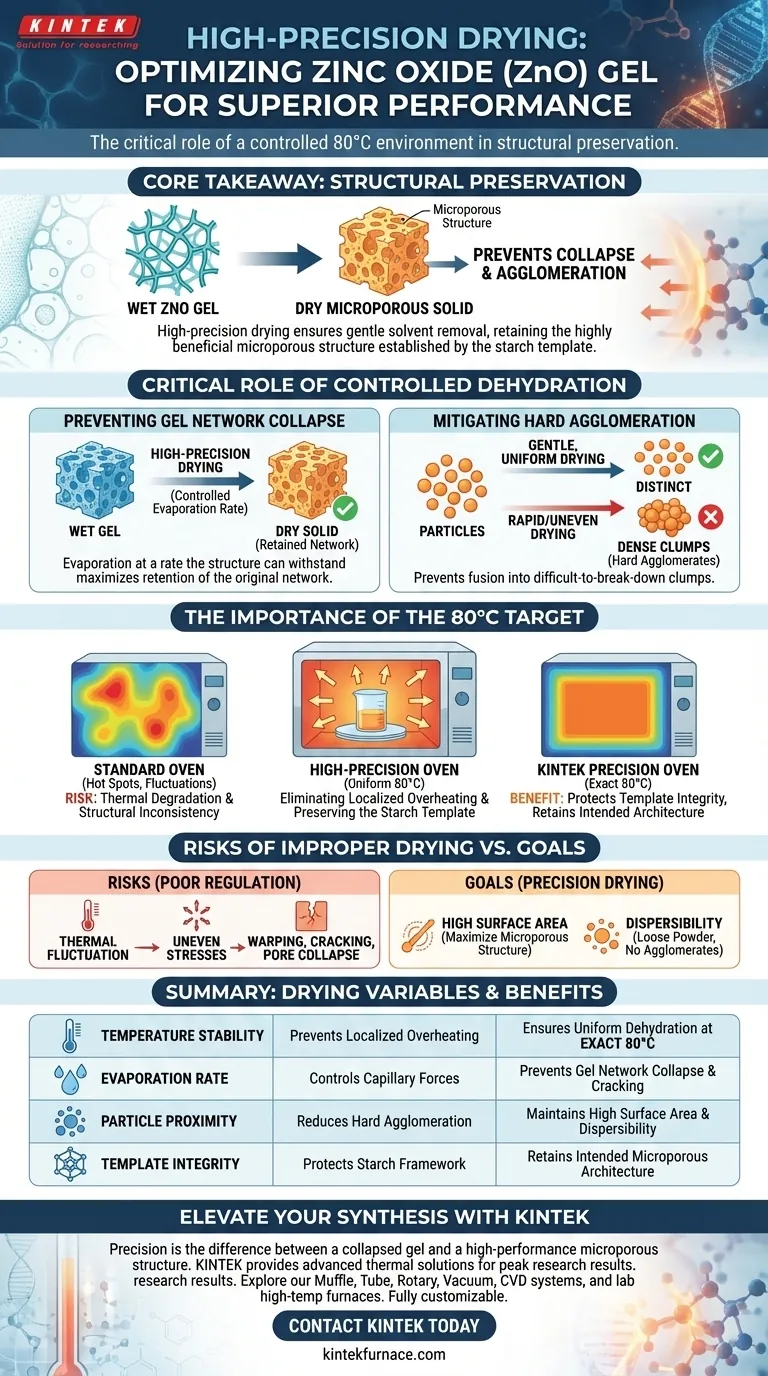

Conclusión principal El valor principal del secado de precisión es la preservación estructural. Evita el colapso de la red del gel y la formación de aglomerados duros, asegurando que el producto final de ZnO conserve la estructura microporosa altamente beneficiosa establecida por la plantilla de almidón.

El papel fundamental de la deshidratación controlada

Prevención del colapso de la red del gel

La transición de un gel húmedo a un sólido seco es una fase mecánicamente estresante para el material. Si los disolventes se eliminan de forma demasiado agresiva, las fuerzas capilares internas pueden aplastar el delicado marco.

El secado de alta precisión garantiza que la evaporación ocurra a una velocidad que la estructura pueda soportar. Esto maximiza la retención de la red original del gel.

Mitigación de la aglomeración dura

Cuando el secado es desigual o demasiado rápido, las partículas a menudo se ven forzadas a unirse en grumos densos conocidos como aglomerados duros.

Estos aglomerados son difíciles de descomponer y pueden afectar negativamente el área superficial del producto final. Un proceso suave y controlado mantiene las partículas distintas y previene esta fusión.

La importancia del objetivo de 80 °C

Eliminación del sobrecalentamiento localizado

Los equipos de secado estándar a menudo sufren de "puntos calientes", donde las temperaturas aumentan en áreas específicas de la cámara.

Un horno de alta precisión elimina esta variable. Asegura que cada parte de la muestra de gel esté expuesta exactamente a 80 °C, garantizando que ninguna porción de la muestra se degrade térmicamente mientras otras aún están húmedas.

Preservación de la plantilla de almidón

En este método de síntesis específico, se utiliza una plantilla de almidón para crear una estructura microporosa. La efectividad de esta plantilla depende en gran medida del paso de secado.

Al controlar estrictamente la temperatura, el horno protege la integridad de esta plantilla. Esto da como resultado un producto final de ZnO que retiene con éxito la arquitectura microporosa prevista.

Comprensión de los riesgos del secado inadecuado

El coste de la fluctuación térmica

Es importante reconocer que "secar" no se trata solo de eliminar agua; se trata de cómo se elimina esa agua.

Si utiliza equipos con una mala regulación térmica, corre el riesgo de inconsistencia estructural. Las fluctuaciones de temperatura provocan tensiones de secado desiguales, lo que provoca deformaciones, grietas o colapso parcial de los poros que trabajó para crear.

Tomar la decisión correcta para su objetivo

El paso de secado no es un período de espera pasivo; es un paso de procesamiento activo que define la calidad final de su óxido de zinc.

- Si su enfoque principal es el área superficial alta: Adhiérase estrictamente al límite de 80 °C para prevenir el colapso de los poros y maximizar la estructura microporosa.

- Si su enfoque principal es la dispersabilidad: Utilice el secado de precisión para evitar la aglomeración dura, asegurando que el polvo permanezca suelto y fácil de procesar posteriormente.

En última instancia, el horno de alta precisión sirve como una herramienta de preservación, bloqueando las propiedades estructurales deseables creadas durante la fase de síntesis.

Tabla resumen:

| Variable de secado | Impacto en la calidad del ZnO | Beneficio del horno de alta precisión |

|---|---|---|

| Estabilidad de la temperatura | Previene el sobrecalentamiento localizado | Asegura una deshidratación uniforme a 80 °C exactos |

| Velocidad de evaporación | Controla las fuerzas capilares | Previene el colapso de la red del gel y las grietas |

| Proximidad de partículas | Reduce la aglomeración dura | Mantiene una alta área superficial y dispersabilidad |

| Integridad de la plantilla | Protege el marco de almidón | Conserva la arquitectura microporosa prevista |

Mejore la síntesis de su material con KINTEK

La precisión es la diferencia entre un gel colapsado y una estructura microporosa de alto rendimiento. KINTEK proporciona las soluciones térmicas avanzadas necesarias para garantizar que su investigación logre resultados óptimos. Respaldados por I+D y fabricación expertos, ofrecemos una gama completa de sistemas Muffle, de tubo, rotatorios, de vacío y CVD, así como hornos de alta temperatura de laboratorio especializados, todos totalmente personalizables para satisfacer sus necesidades únicas de secado y calcinación.

No permita que las fluctuaciones térmicas comprometan su producto final. Contacte con KINTEK hoy mismo para descubrir cómo nuestro equipo de alta precisión puede preservar la integridad de sus materiales y optimizar el flujo de trabajo de su laboratorio.

Guía Visual

Referencias

- Roumaissa Djafarou, Tarek Hidouri. Starch-Assisted Eco-Friendly Synthesis of ZnO Nanoparticles: Enhanced Photocatalytic, Supercapacitive, and UV-Driven Antioxidant Properties with Low Cytotoxic Effects. DOI: 10.3390/ijms26020859

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuál es la importancia de usar un horno de secado al vacío? Optimizar el rendimiento de los electrodos de supercondensadores

- ¿Por qué los hornos continuos son ideales para la fabricación de alto volumen? Aumente el rendimiento y la consistencia

- ¿Cuál es la importancia de los sistemas de monitorización de temperatura de alta precisión en SPS? Control de la microestructura de Ti-6Al-4V/HA

- ¿Cuál es la importancia de los 1200 °C en la síntesis de ZrO2:Ti? Desbloquea la Pureza de Fase en Cerámicas de Alto Rendimiento

- ¿Qué papel juega un horno de imagen infrarroja en el Método de Zona Flotante? Dominio del crecimiento de cristales de beta-Ga2O3 dopado con Nb

- ¿Por qué se prefieren los materiales cerámicos para las restauraciones dentales? Descubra sus beneficios estéticos, de resistencia y biocompatibilidad

- ¿Por qué es fundamental el control programable de la temperatura en los hornos durante la aluminización de superaleaciones? Garantiza un alto rendimiento de HTLA

- ¿Cómo afecta el uso de un autoclave de acero inoxidable de alta presión a la formación de ZnS/CeO2@CNT? Optimizar el crecimiento del catalizador