En la ciencia de los materiales de alta temperatura, la contracción es la reducción del volumen de un componente que ocurre durante la fabricación. Este cambio dimensional no es causado por presión externa, sino que es un resultado inherente de procesos como el secado, el calor intenso del cocido o sinterizado y el enfriamiento posterior.

El desafío central no es eliminar la contracción, sino predecirla y controlarla. Para muchos materiales avanzados, la contracción es el mecanismo que crea una pieza final fuerte y densa, lo que la convierte en un parámetro de diseño crítico que debe gestionarse con precisión para garantizar la exactitud dimensional y prevenir fallos.

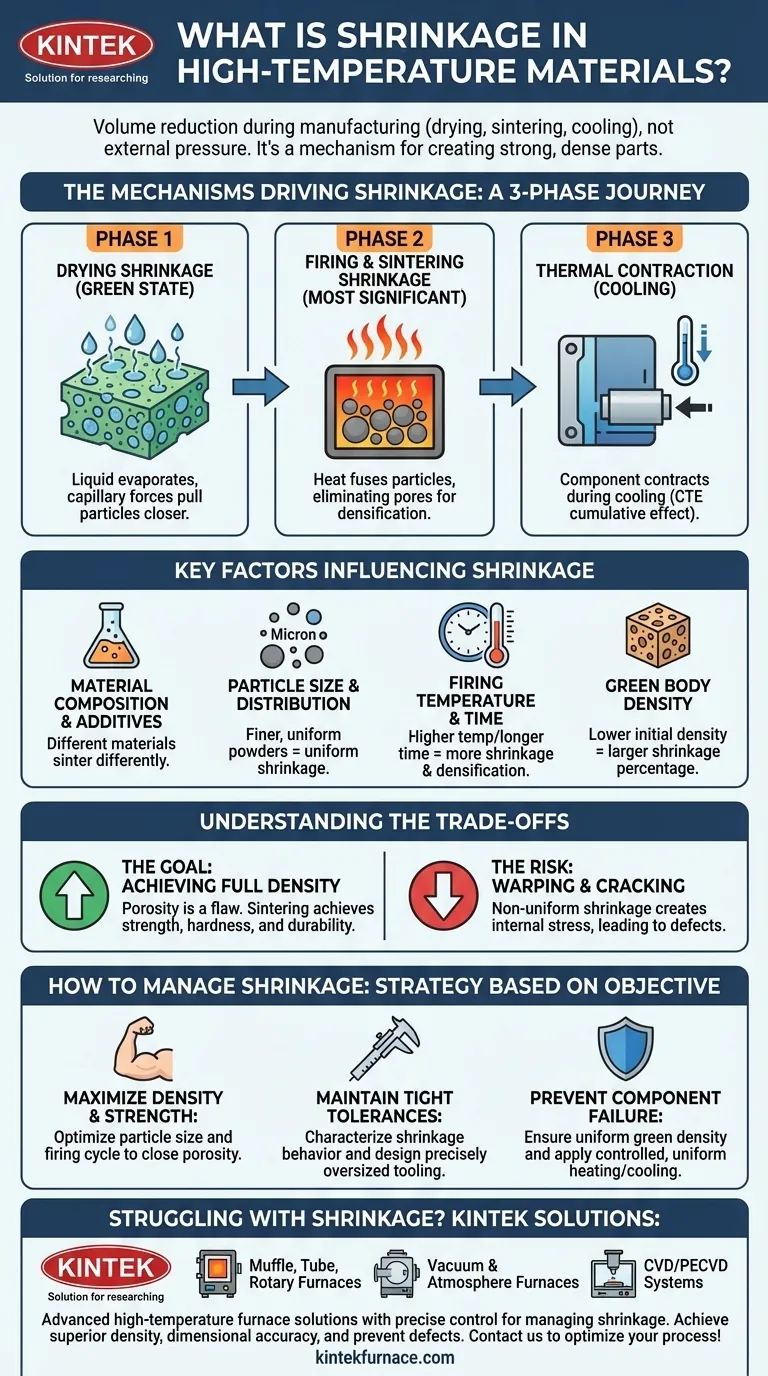

Los Mecanismos que Impulsan la Contracción

Comprender por qué se contrae un material requiere observar tres fases distintas, a menudo secuenciales, del proceso de fabricación. Cada fase contribuye al cambio dimensional total.

Fase 1: Contracción por Secado

Antes del cocido a alta temperatura, un componente suele estar en estado "verde", lo que significa que es una mezcla del polvo del material principal y varios aglutinantes o líquidos. A medida que esta pieza se seca, el líquido se evapora.

Las fuerzas capilares del líquido que se va retiran tiran de las partículas sólidas más cerca unas de otras, haciendo que la pieza se contraiga. Esta contracción inicial es más significativa en procesos como el colado por deslizamiento cerámico o el moldeo por inyección de polvo.

Fase 2: Contracción por Cocido y Sinterizado

Esta es la fase más significativa para los materiales de alta temperatura como las cerámicas y los metales en polvo. El sinterizado es el proceso de fusionar partículas mediante calor a temperaturas inferiores al punto de fusión del material.

Durante el sinterizado, los átomos se difunden a través de los límites de las partículas, haciendo que se unan y crezcan juntas. Este proceso elimina los poros o los espacios vacíos entre las partículas, lo que provoca una reducción drástica y permanente del volumen total del componente. Así es como un compacto de polvo poroso se transforma en un sólido denso y fuerte.

Fase 3: Contracción Térmica (Enfriamiento)

Después de alcanzar la temperatura máxima durante el cocido, la pieza ahora densificada debe enfriarse hasta la temperatura ambiente. Como la mayoría de los materiales, se contraerá a medida que se enfría.

Este cambio está gobernado por el Coeficiente de Expansión Térmica (CTE) del material. Aunque es distinto de la contracción por sinterizado, es un efecto acumulativo que debe tenerse en cuenta en las dimensiones finales.

Factores Clave que Influyen en la Contracción

La cantidad exacta de contracción no es un número fijo; es muy sensible tanto al material en sí como a las condiciones del proceso.

Composición del Material

Diferentes materiales inherentemente se sinterizan y contraen de manera diferente. Se pueden mezclar aditivos en un polvo para promover o limitar la contracción y ayudar a controlar la densidad final.

Tamaño y Distribución de las Partículas

Los polvos más finos y de tamaño más uniforme generalmente se empaquetan de manera más eficiente en el estado verde. Esto conduce a una contracción más uniforme y predecible durante el cocido, ya que hay menos variación en los poros que deben eliminarse.

Temperatura y Tiempo de Cocido

Temperaturas de sinterizado más altas y duraciones más largas a esa temperatura aumentan la tasa de difusión atómica. Esto da como resultado una eliminación de poros más completa, lo que conduce a una mayor densificación y, en consecuencia, a una mayor contracción.

Densidad del Cuerpo Verde

La densidad inicial de la pieza sin cocer es fundamental. Una pieza con baja densidad verde tiene un gran volumen de poros. La eliminación de esta alta porosidad resultará en un porcentaje de contracción mucho mayor en comparación con una pieza que ya estaba empaquetada densamente antes del cocido.

Comprender las Compensaciones

La contracción es un arma de doble filo; es una herramienta necesaria para crear materiales fuertes y una fuente principal de defectos de fabricación.

El Objetivo: Lograr la Densidad Total

Para aplicaciones de alto rendimiento, la porosidad es un defecto fatal, ya que los poros son concentradores de tensión donde pueden comenzar las grietas. La contracción por sinterizado es el mecanismo deseado para lograr una densidad casi total, que está directamente correlacionada con la resistencia, dureza y durabilidad de un material.

El Riesgo: Deformación y Fisuración

El peligro reside en la contracción no uniforme. Si una parte de un componente se calienta más rápido o tiene una densidad verde diferente, se contraerá a un ritmo distinto al de su entorno. Esta contracción diferencial crea enormes tensiones internas que pueden hacer que la pieza se deforme, se distorsione o incluso se agriete durante el proceso.

El Desafío: Previsibilidad

El desafío de ingeniería definitivo es hacer que la contracción sea uniforme y predecible. Los fabricantes realizan pruebas exhaustivas para caracterizar la tasa de contracción de un material. Luego diseñan sus moldes y herramientas iniciales para que sean deliberadamente sobredimensionados, anticipando la cantidad exacta de contracción para lograr las dimensiones objetivo finales.

Cómo Gestionar la Contracción en su Proceso

Controlar la contracción es fundamental para el éxito en el procesamiento de materiales de alta temperatura. Su estrategia dependerá de su objetivo principal.

- Si su enfoque principal es lograr la máxima densidad y resistencia: Debe aceptar la contracción como una herramienta, optimizando el tamaño de partícula de su material y el ciclo de cocido para cerrar la mayor cantidad de porosidad posible.

- Si su enfoque principal es mantener tolerancias dimensionales estrictas: Debe caracterizar meticulosamente el comportamiento de contracción de su material y diseñar herramientas de tamaño preciso para compensar la pérdida de volumen esperada.

- Si su enfoque principal es prevenir fallos en el componente: Debe garantizar una densidad uniforme del cuerpo verde y aplicar perfiles de calentamiento y enfriamiento controlados y uniformes para evitar la contracción diferencial que conduce a tensiones internas y fisuras.

Al tratar la contracción como un parámetro de ingeniería predecible en lugar de un defecto inevitable, usted gana control sobre la calidad y el rendimiento de su componente final.

Tabla Resumen:

| Aspecto | Descripción |

|---|---|

| Definición | Reducción de volumen durante la fabricación debido al secado, sinterizado y enfriamiento, no por presión externa. |

| Mecanismos Clave | Contracción por secado, contracción por cocido/sinterizado, contracción térmica. |

| Factores Influyentes | Composición del material, tamaño de partícula, temperatura/tiempo de cocido, densidad del cuerpo verde. |

| Compensaciones | Logra densidad y resistencia, pero corre el riesgo de deformación/fisuración si es no uniforme. |

| Estrategia de Gestión | Predecir y controlar la contracción mediante la optimización del material y del proceso para la precisión dimensional. |

¿Tiene problemas con la contracción en sus procesos de alta temperatura? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura adaptadas a laboratorios de ciencia de materiales. Nuestros hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, combinados con capacidades profundas de personalización, garantizan un control preciso de la temperatura y un calentamiento uniforme para gestionar la contracción de manera efectiva. Logre una densidad superior, precisión dimensional y prevenga defectos en sus componentes. Contáctenos hoy para analizar cómo podemos optimizar su proceso de fabricación.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible