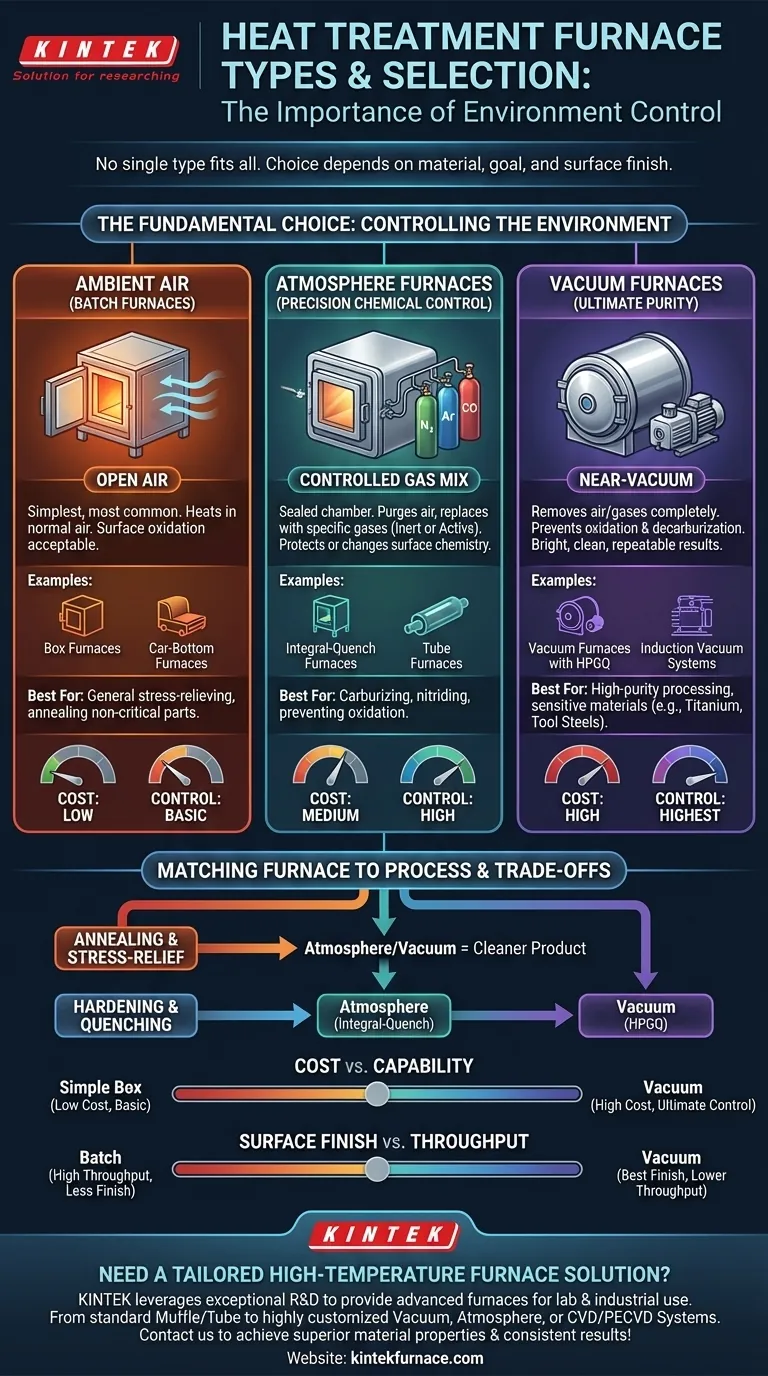

La respuesta corta es que no existe un único tipo de horno para el tratamiento térmico; más bien, existen varias categorías distintas, cada una diseñada para materiales y resultados específicos. Los tipos más comunes incluyen hornos de lote (como hornos de caja o de foso), hornos de atmósfera que controlan el ambiente gaseoso y hornos de vacío que operan sin una atmósfera reactiva. La elección depende completamente del objetivo metalúrgico, el material que se está tratando y el acabado superficial requerido.

El factor más crítico en la selección de un horno de tratamiento térmico no es su forma o tamaño, sino su capacidad para controlar el entorno que rodea la pieza. La decisión de usar aire ambiente, una atmósfera controlada o un vacío dicta la calidad, las propiedades y el costo final del componente tratado.

La elección fundamental: Controlar el entorno

Casi todas las diferencias entre los hornos de tratamiento térmico se reducen a cómo gestionan la atmósfera dentro de la cámara de calentamiento. Este control es esencial porque a altas temperaturas, la superficie de un metal se vuelve altamente reactiva con gases como el oxígeno.

Hornos para procesamiento en aire ambiente

Estos son a menudo los tipos de hornos más simples y comunes, generalmente clasificados en la categoría de hornos de lote. Calientan las piezas en presencia de aire normal.

Los ejemplos incluyen hornos de caja y hornos de solera móvil. Son adecuados para tratamientos térmicos de propósito general como el alivio de tensiones o el recocido donde cierta oxidación superficial es aceptable o puede eliminarse fácilmente más tarde.

Hornos de atmósfera: Control químico de precisión

Un horno de atmósfera es una cámara sellada donde el aire se purga y se reemplaza con una mezcla de gases controlada con precisión. Esto se hace para lograr resultados específicos que son imposibles en aire abierto.

Estos hornos pueden crear una atmósfera inerte (usando nitrógeno o argón) para proteger la pieza de la oxidación. También pueden crear una atmósfera activa para cambiar intencionalmente la química superficial de la pieza, como en los procesos de carburación o nitruración.

Hornos de vacío: La máxima pureza

Un horno de vacío es el tipo más avanzado, diseñado para el más alto nivel de control. Opera bombeando casi todo el aire y otros gases fuera de la cámara sellada, creando un entorno de casi vacío.

Al eliminar gases reactivos como el oxígeno, un horno de vacío previene completamente la oxidación y la descarburación. Esto da como resultado piezas brillantes y limpias que no requieren limpieza posterior al tratamiento. El proceso es altamente repetible, automatizado e ideal para materiales sensibles y de alto valor como el titanio o los aceros para herramientas especializados.

Adaptando el horno al proceso

Diferentes objetivos de tratamiento térmico requieren diferentes capacidades del horno. La integración de calentamiento y enfriamiento dentro de un único entorno controlado es un factor clave.

Para recocido y alivio de tensiones

Este proceso tiene como objetivo ablandar un metal y aliviar las tensiones internas. Si bien un simple horno de lote puede funcionar, el uso de un horno de atmósfera o vacío previene la formación de cascarilla y asegura un producto final más limpio, mejorando la calidad del material.

Para endurecimiento y temple

El endurecimiento requiere calentar un material a una temperatura crítica y luego enfriarlo rápidamente (templado).

Los hornos de temple integral son un tipo de horno de atmósfera con un tanque de temple interno y sellado. Esto permite que la pieza se mueva de la cámara de calentamiento al aceite o sal de temple sin exposición al aire.

Los hornos de vacío logran esto con el temple por gas a alta presión (HPGQ), utilizando gas inerte como nitrógeno o argón para enfriar la pieza de forma rápida y uniforme dentro de la cámara de vacío. Este proceso todo en uno minimiza el estrés térmico y la deformación.

Para aplicaciones especializadas

Algunos hornos están diseñados para tareas muy específicas. Un horno de tubo, por ejemplo, se utiliza a menudo en entornos de laboratorio para procesar pequeñas muestras. Algunos de estos pueden utilizar métodos como el calentamiento por inducción para generar calor muy rápidamente y localmente dentro de un tubo contenido.

Comprendiendo las compensaciones

Elegir un horno implica equilibrar la capacidad, el costo y la complejidad. Ninguna solución única es la mejor para cada aplicación.

Costo vs. Capacidad

Los hornos de caja simples que operan en aire son la opción más asequible. Los hornos de atmósfera son más caros debido a la necesidad de sistemas de manejo de gases, mientras que los hornos de vacío representan la mayor inversión de capital debido a sus cámaras complejas, bombas y sistemas de control.

Acabado superficial vs. Rendimiento

Los hornos de vacío producen el mejor acabado superficial posible, eliminando la decoloración y la necesidad de limpieza secundaria. Sin embargo, los hornos de lote tradicionales pueden ofrecer un mayor rendimiento para componentes grandes y menos críticos donde el acabado superficial no es la principal preocupación.

Complejidad operativa

Operar un horno de caja básico es sencillo. En contraste, los hornos de atmósfera y vacío requieren una experiencia significativa para gestionar los flujos de gas, las presiones y los ciclos automatizados complejos para garantizar la seguridad y lograr resultados consistentes y de alta calidad.

Tomando la decisión correcta para su objetivo

Su elección de horno debe estar impulsada por los requisitos técnicos del producto final.

- Si su enfoque principal es el alivio general de tensiones o el recocido de piezas no críticas: Un horno de lote simple (como uno de caja o de solera móvil) suele ser la opción más rentable.

- Si su enfoque principal es prevenir cualquier oxidación o descarburación superficial: Un horno de vacío es la solución definitiva, ofreciendo el más alto nivel de pureza y control.

- Si su enfoque principal es alterar la química superficial (por ejemplo, carburación): Es necesario un horno de atmósfera para introducir y controlar con precisión los gases reactivos necesarios para el proceso.

- Si su enfoque principal es producir piezas limpias y endurecidas con una distorsión mínima: Un horno de temple integral o un horno de vacío con temple por gas proporciona una solución todo en uno, altamente controlada.

En última instancia, comprender la interacción entre el material, el proceso y el entorno es clave para seleccionar el horno de tratamiento térmico adecuado para su aplicación.

Tabla resumen:

| Tipo de horno | Mejor para | Característica clave |

|---|---|---|

| Horno de lote (caja, solera móvil) | Alivio general de tensiones, recocido | Operación sencilla, rentable |

| Horno de atmósfera | Carburación, nitruración, prevención de oxidación | Ambiente de gas controlado |

| Horno de vacío | Procesamiento de alta pureza, materiales sensibles | Sin oxidación, acabado superficial brillante |

¿Necesita un horno de alta temperatura adaptado a su proceso de tratamiento térmico único?

En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos para diversas aplicaciones de laboratorio e industriales. Ya sea que requiera un horno de mufla o de tubo estándar o un sistema de vacío, atmósfera o CVD/PECVD altamente personalizado, nuestras capacidades de personalización profunda aseguran que su horno cumpla con precisión sus requisitos experimentales y de producción.

Permítanos ayudarle a lograr propiedades de material superiores y resultados consistentes. Contacte a nuestros expertos hoy para discutir sus desafíos específicos de tratamiento térmico.

Guía Visual

Productos relacionados

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cómo se cargan las piezas en un horno de vacío? Garantizar la precisión y la eficiencia en su proceso

- ¿Qué procesos adicionales puede llevar a cabo un horno de tratamiento térmico al vacío? Desbloquee el Procesamiento Avanzado de Materiales

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Qué papel juega un horno de sinterización al vacío en la formación de la estructura 'núcleo-borde' en los cermets de Ti(C,N)-FeCr?

- ¿Cómo reduce el tratamiento térmico al vacío la deformación de las piezas? Consiga una estabilidad dimensional superior