A primera vista, un horno combinado para desaglomerado y sinterizado parece más eficiente energéticamente porque elimina la necesidad de enfriar las piezas y volver a calentarlas. Sin embargo, el consumo real de energía es mucho más matizado, dependiendo en gran medida del diseño del horno, la atmósfera del proceso y las demandas operativas.

La decisión entre hornos separados y combinados no es un simple cálculo energético. Es una compensación estratégica entre los ahorros de energía potenciales de un ciclo combinado y la flexibilidad operativa, el rendimiento y la integridad del proceso que ofrecen las unidades separadas y especializadas.

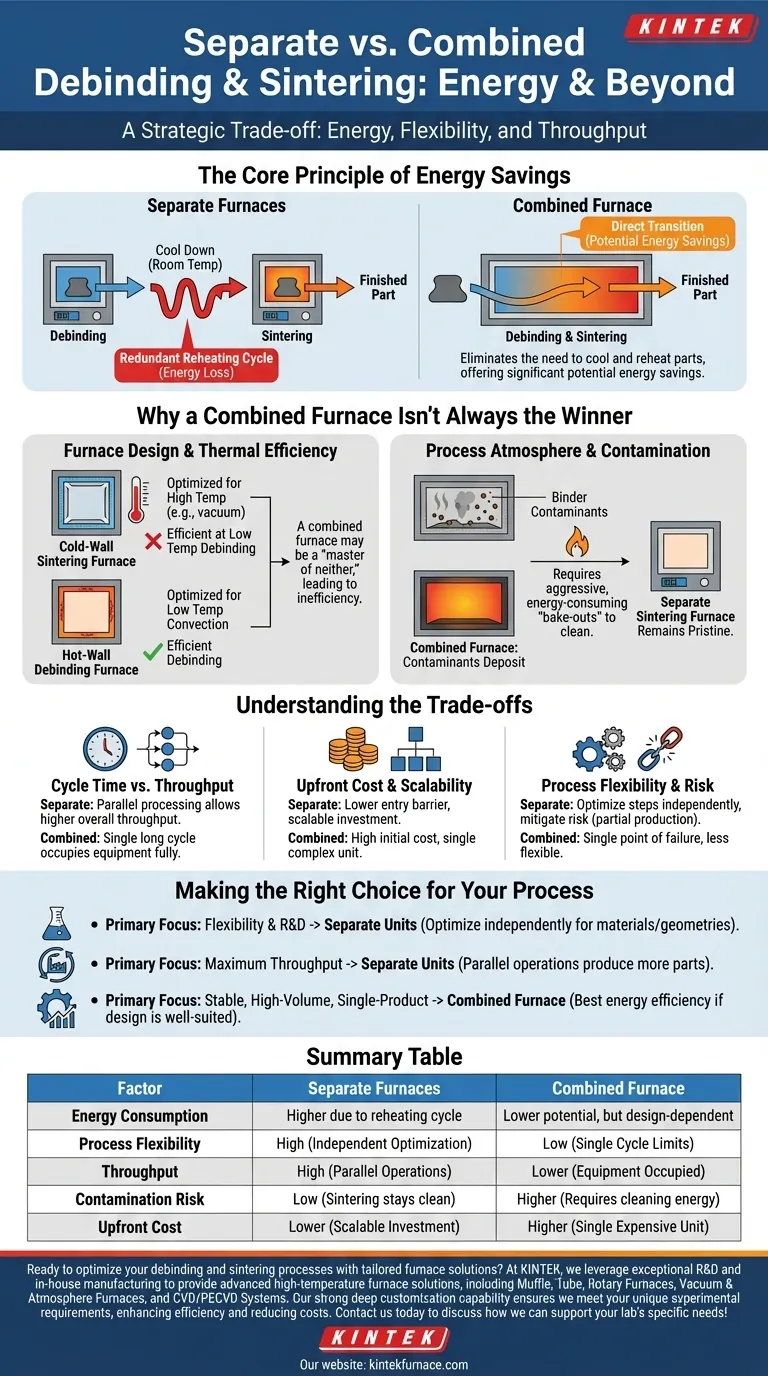

El Principio Fundamental del Ahorro de Energía

El principal argumento a favor de un horno combinado de desaglomerado y sinterizado es la evitación de un ciclo redundante de calentamiento y enfriamiento.

Eliminación del Ciclo de Recalentamiento

En una configuración de dos hornos, las piezas deben enfriarse completamente después del desaglomerado antes de ser movidas y recalentadas desde la temperatura ambiente en el horno de sinterizado.

Un horno combinado pasa directamente de la fase de desaglomerado a baja temperatura a la fase de sinterizado a alta temperatura. Este salto de un ciclo térmico completo es la mayor fuente individual de posibles ahorros de energía.

Por qué un Horno Combinado no Siempre es el Ganador

A pesar de los ahorros teóricos, varios factores pueden hacer que un horno combinado sea menos eficiente o práctico, a veces consumiendo más energía o creando otros costos operativos.

Diseño del Horno y Eficiencia Térmica

Diferentes tipos de hornos están optimizados para diferentes procesos térmicos. Un horno diseñado para hacer ambas cosas puede no ser maestro de ninguna.

Por ejemplo, muchos hornos de sinterizado de alta temperatura son diseños de pared fría (como un horno de grafito). Son extremadamente eficientes para alcanzar temperaturas muy altas en el vacío, pero son menos eficientes en procesos de baja temperatura y de gran convección como el desaglomerado térmico.

Usar un horno de este tipo para el desaglomerado puede llevar a un mayor consumo de energía que un horno de desaglomerado de pared caliente dedicado y eficiente, negando potencialmente los ahorros por la eliminación del ciclo de recalentamiento.

Atmósfera del Proceso y Contaminación

El desaglomerado libera importantes contaminantes del aglutinante. En un horno combinado, estos contaminantes pueden depositarse en la zona caliente interior y el aislamiento del horno.

Esto requiere ciclos de limpieza agresivos o "horneados" entre corridas, que consumen una considerable cantidad de energía y tiempo. En un sistema separado, el horno de sinterizado permanece impecable, asegurando la calidad de las piezas y la consistencia del proceso sin un uso de energía adicional para la limpieza.

Comprendiendo las Compensaciones

El consumo de energía es solo una parte del rompecabezas. Un análisis completo requiere sopesarlo con otros factores operativos críticos.

Tiempo de Ciclo vs. Rendimiento

Un horno combinado lo encierra en un ciclo de proceso único y largo. Mientras un lote está en funcionamiento, el equipo está completamente ocupado.

Dos hornos separados pueden operar en paralelo. Un lote puede estar desaglomerándose mientras uno anterior se está sinterizando. Esto puede aumentar drásticamente el rendimiento general de la planta, que a menudo es un motor financiero más significativo que los ahorros marginales de energía.

Costo Inicial y Escalabilidad

Los hornos separados ofrecen una barrera de entrada más baja. Un horno de desaglomerado dedicado es generalmente menos costoso que un horno de sinterizado de alta temperatura.

Esto le permite escalar su operación de forma incremental. Puede comenzar con un horno de sinterizado y múltiples unidades de desaglomerado, agregando capacidad según sea necesario sin invertir en otra máquina combinada grande, compleja y costosa.

Flexibilidad y Riesgo del Proceso

Las unidades separadas brindan una flexibilidad inigualable. Puede optimizar el ciclo de desaglomerado para una pieza y el ciclo de sinterizado para otra sin compromiso.

Esta configuración también mitiga el riesgo. Si una unidad combinada requiere mantenimiento, toda su línea de producción se detiene. Si uno de dos hornos separados falla, a menudo puede mantener una producción parcial o poner piezas en cola, minimizando el impacto del tiempo de inactividad.

Tomando la Decisión Correcta para su Proceso

Su decisión debe guiarse por su objetivo operativo principal, no solo por un simple cálculo de energía.

- Si su enfoque principal es la flexibilidad del proceso y la I+D: Las unidades separadas son la opción superior, lo que le permite optimizar cada paso de forma independiente para diferentes materiales y geometrías.

- Si su enfoque principal es el rendimiento máximo: Dos o más hornos separados funcionando en paralelo casi siempre producirán más piezas por día que una sola unidad combinada.

- Si su enfoque principal es una línea de productos única, estable y de alto volumen: Un horno combinado puede ofrecer la mejor eficiencia energética y el costo de mano de obra más bajo, siempre que el diseño se adapte bien a su proceso específico.

Al analizar sus objetivos de producción específicos en relación con estos principios básicos, puede seleccionar con confianza la configuración de horno más eficiente y rentable para su operación.

Tabla Resumen:

| Factor | Hornos Separados | Horno Combinado |

|---|---|---|

| Consumo de Energía | Mayor debido al ciclo de recalentamiento | Potencialmente menor, pero depende del diseño |

| Flexibilidad del Proceso | Alta, permite optimización independiente | Baja, el ciclo único limita los ajustes |

| Rendimiento | Alto con operaciones paralelas | Menor, ya que el equipo está ocupado por lote |

| Riesgo de Contaminación | Bajo, el horno de sinterizado se mantiene limpio | Mayor, requiere energía para la limpieza |

| Costo Inicial | Menor, inversión escalable | Mayor, una sola unidad costosa |

¿Listo para optimizar sus procesos de desaglomerado y sinterizado con soluciones de hornos a medida? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus requisitos experimentales únicos, mejorando la eficiencia y reduciendo los costos. ¡Contáctenos hoy para discutir cómo podemos apoyar las necesidades específicas de su laboratorio!

Guía Visual

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

La gente también pregunta

- ¿Cómo se utiliza un horno mufla para el post-procesamiento de cristales de AlN? Optimizar la pureza de la superficie mediante oxidación por etapas

- ¿Por qué se requiere un enfriamiento inmediato con agua después de la simulación térmica? Preservar la microestructura de la aleación (CoCrNi)94Al3Ti3

- ¿Qué papel juega un horno de resistencia de caja de alta temperatura en la sinterización? Dominando la densificación del tubo electrolítico

- ¿Cuál es la importancia del entorno térmico en la calcinación? Logre fases cerámicas puras con KINTEK

- ¿Cuál es la importancia de la precisión del control de temperatura en hornos de alta temperatura para el dióxido de titanio dopado con carbono?