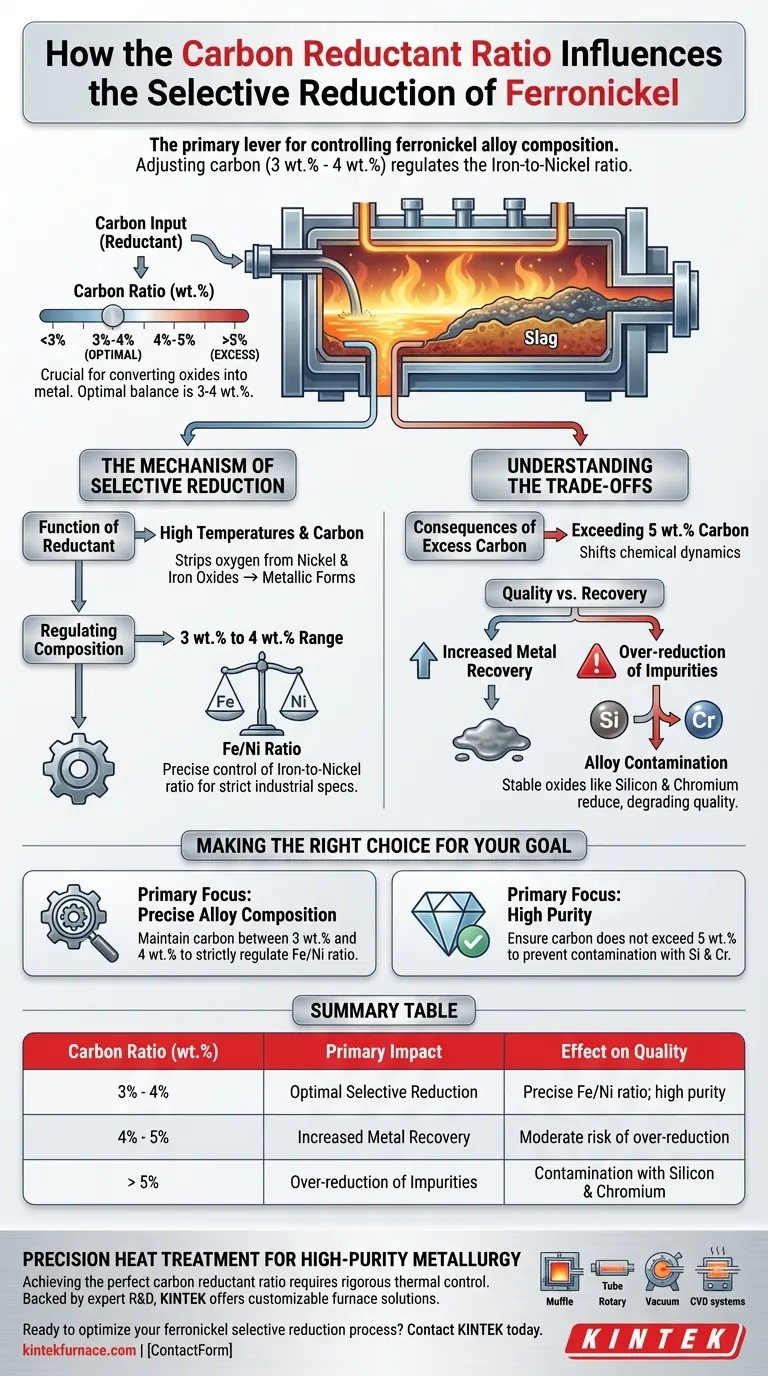

La relación de carbono reductor es la principal palanca para controlar la composición de las aleaciones de ferroníquel. Al ajustar el porcentaje en peso específico de carbono, típicamente entre el 3 % y el 4 % en peso, los metalúrgicos pueden regular con precisión la relación de hierro a níquel en el producto final.

Si bien el aumento de carbono actúa como un medio para convertir los óxidos en metal, existe un umbral crítico para la eficiencia. El equilibrio óptimo para la reducción selectiva generalmente se encuentra entre el 3 % y el 4 % en peso; exceder este límite corre el riesgo de comprometer la pureza de la aleación.

El Mecanismo de Reducción Selectiva

La Función del Reductor

A altas temperaturas, el carbono sirve como medio esencial para la conversión química. Su función principal es eliminar el oxígeno de los óxidos de níquel y hierro, transformándolos en sus formas metálicas.

Regulación de la Composición de la Aleación

La proporción específica de carbono añadido permite un ajuste fino de la aleación final. Al mantenerse dentro del rango del 3 % al 4 % en peso, puede controlar la relación hierro-níquel (Fe/Ni) con alta precisión.

Este control es vital para producir grados de ferroníquel que cumplan con estrictas especificaciones industriales.

Comprender las Compensaciones

Las Consecuencias del Exceso de Carbono

Puede ser tentador aumentar los niveles de carbono para maximizar el rendimiento, pero esto conlleva desventajas significativas. Exceder un umbral del 5 % en peso de carbono cambia la dinámica química del proceso de reducción.

Calidad frente a Recuperación

Si bien una mayor entrada de carbono puede aumentar la recuperación total de metales, conduce a la sobrerreducción de impurezas.

Específicamente, el exceso de carbono hace que los óxidos estables como el silicio y el cromo se reduzcan a la fase metálica. Esto da como resultado una aleación con contaminantes no deseados, lo que degrada la calidad del producto final de ferroníquel.

Tomando la Decisión Correcta para su Objetivo

Para optimizar su proceso de reducción, debe sopesar la necesidad de volumen frente al requisito de pureza química.

- Si su enfoque principal es la Composición Precisa de la Aleación: Mantenga la adición de carbono entre el 3 % y el 4 % en peso para regular estrictamente la relación Fe/Ni.

- Si su enfoque principal es la Alta Pureza: Asegúrese de que la adición de carbono no exceda el 5 % en peso para evitar la contaminación de la aleación con silicio y cromo.

Dominar la relación de carbono reductor es la clave para equilibrar una alta recuperación de metales con una calidad superior de la aleación.

Tabla Resumen:

| Relación de Carbono ( % en peso) | Impacto Principal | Efecto en la Calidad |

|---|---|---|

| 3% - 4% | Reducción Selectiva Óptima | Relación Fe/Ni precisa; alta pureza |

| 4% - 5% | Mayor Recuperación de Metales | Riesgo moderado de sobrerreducción |

| > 5% | Sobrerreducción de Impurezas | Contaminación con Silicio y Cromo |

Tratamiento Térmico de Precisión para Metalurgia de Alta Pureza

Lograr la relación de carbono reductor perfecta requiere un control térmico riguroso y equipos especializados. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, de tubo, rotatorios, de vacío y CVD de alto rendimiento, junto con otros hornos de laboratorio de alta temperatura, todos totalmente personalizables para satisfacer sus necesidades únicas de investigación y producción metalúrgica.

¿Listo para optimizar su proceso de reducción selectiva de ferroníquel? Contacte a KINTEK hoy mismo para descubrir cómo nuestras avanzadas soluciones de hornos pueden ayudarle a equilibrar una alta recuperación de metales con una calidad de aleación superior.

Guía Visual

Referencias

- Erdenebold Urtnasan, Jei‐Pil Wang. Relationship Between Thermodynamic Modeling and Experimental Process for Optimization Ferro-Nickel Smelting. DOI: 10.3390/min15020101

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cuál es el propósito de usar un horno de secado al vacío? Maximizar la carga de fármacos y preservar nanopartículas de sílice mesoporosa

- ¿Qué papel juega un horno de secado al vacío en el postprocesamiento de nanopartículas magnéticas de Fe3O4? Asegurar la pureza de fase

- ¿Qué ventajas ofrece AlMe2iPrO (DMAI) sobre el trimetilaluminio (TMA)? Lograr una selectividad de área superior

- ¿Cuáles son los beneficios de los hornos de ciclado térmico? Aumente la velocidad, la eficiencia y la durabilidad

- ¿Qué papel juega un horno de recocido a alta temperatura en la preparación de sustratos de AAO? Mejora la regularidad de los poros

- ¿Cómo se coordinan los dispositivos de calentamiento y los tanques de impregnación alcalina en la activación del biocarbón para una máxima adsorción?

- ¿Qué papel juega la adición de NaCl como diluyente en la SHS del Diboruro de Titanio? Síntesis maestra de nanopartículas

- ¿Por qué es necesario un horno de vacío para almacenar materiales de silicato y sulfuro? Garantizar la pureza para experimentos de alta presión