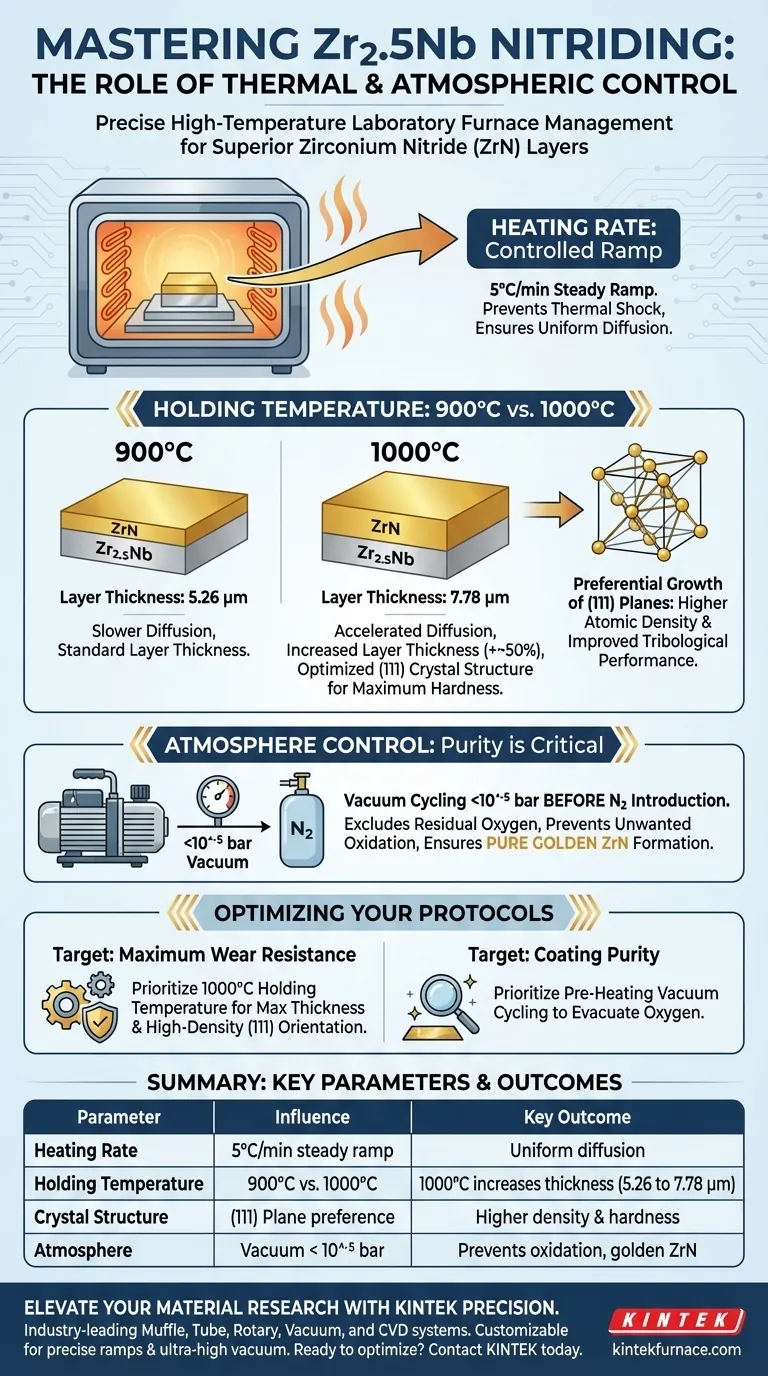

La gestión térmica precisa en un horno de laboratorio de alta temperatura es el factor decisivo para formar una capa de nitruro de zirconio (ZrN) de alta calidad en la aleación de Zr2.5Nb. Una velocidad de calentamiento controlada establece la estabilidad térmica, mientras que la temperatura de mantenimiento rige directamente la cinética de difusión que determina las dimensiones físicas y las propiedades mecánicas de la capa.

La diferencia entre una temperatura de mantenimiento de 900 °C y 1000 °C no es meramente térmica; cambia el coeficiente de difusión del nitrógeno, aumentando el espesor de la capa en casi un 50% y optimizando la estructura cristalina para una dureza máxima.

Influencia de la Temperatura en las Propiedades de la Capa

Aceleración de la Cinética de Difusión

La temperatura es la variable principal que controla el coeficiente de difusión del nitrógeno.

Elevar la temperatura de mantenimiento de 900 °C a 1000 °C acelera significativamente el movimiento de los átomos de nitrógeno hacia el sustrato de la aleación.

Impacto en el Espesor de la Capa

Esta aceleración tiene un impacto medible en el volumen de la capa cerámica resultante.

Bajo condiciones de procesamiento idénticas, el espesor de la capa de ZrN aumenta de 5.26 micrómetros a 900 °C a 7.78 micrómetros a 1000 °C.

Densificación Cristalográfica

Las temperaturas más altas hacen más que simplemente espesar la capa; alteran su estructura interna.

El procesamiento a 1000 °C promueve el crecimiento preferencial de los planos cristalinos (111), que poseen una mayor densidad atómica.

Este cambio estructural se traduce directamente en una mayor dureza y un mejor rendimiento tribológico (desgaste y fricción).

El Papel de la Velocidad de Calentamiento y el Entorno

Rampas de Calentamiento Controladas

Una velocidad de calentamiento constante de 5 °C por minuto proporciona el control necesario para estos procesos de alta temperatura.

Esta rampa gradual previene el choque térmico y asegura que la muestra alcance la temperatura de difusión objetivo de manera uniforme.

La Criticidad del Control de la Atmósfera

Es vital reconocer que el control de la temperatura es ineficaz sin la pureza atmosférica.

Los hornos de tubo de vacío de alta temperatura deben utilizar ciclos de vacío hasta 10^-5 bar antes de introducir nitrógeno de alta pureza.

Dado que el zirconio tiene una afinidad extrema por el oxígeno, no excluir el oxígeno residual resultará en una oxidación no deseada en lugar de la capa cerámica dorada de ZrN deseada.

Optimización de sus Protocolos de Horno

Para lograr propiedades de materiales específicas, alinee la configuración de su horno con estos resultados específicos:

- Si su enfoque principal es la máxima resistencia al desgaste: Apunte a una temperatura de mantenimiento de 1000 °C para maximizar el espesor de la capa (7.78 µm) y promover la orientación cristalina de alta densidad (111).

- Si su enfoque principal es la pureza del recubrimiento: Priorice los pasos de ciclado de vacío precalentamiento para asegurar que el oxígeno se evacúe completamente antes de que comience la rampa de calentamiento, evitando la oxidación superficial.

Al dominar la interacción entre la integridad del vacío y la cinética de difusión térmica, puede diseñar superficies de zirconio con capacidades mecánicas precisas.

Tabla Resumen:

| Parámetro | Influencia en la Nitruración de Zr2.5Nb | Resultado Clave |

|---|---|---|

| Velocidad de Calentamiento | Rampa constante de 5 °C/min | Previene el choque térmico; asegura la difusión uniforme |

| Temperatura de Mantenimiento | 900 °C vs. 1000 °C | 1000 °C aumenta el espesor de la capa de 5.26 a 7.78 µm |

| Estructura Cristalina | Preferencia del plano (111) | Mayor densidad atómica y dureza superficial superior |

| Atmósfera | Vacío < 10^-5 bar | Previene la oxidación; asegura la formación de ZrN dorado puro |

Mejore su Investigación de Materiales con la Precisión KINTEK

Lograr la capa de nitruro perfecta requiere una estabilidad térmica y una pureza atmosférica inquebrantables. KINTEK ofrece sistemas líderes en la industria de Mufla, Tubo, Rotatorio, Vacío y CVD diseñados para entornos de laboratorio rigurosos. Respaldados por I+D y fabricación expertas, nuestros hornos de alta temperatura son totalmente personalizables para satisfacer sus necesidades específicas de investigación, desde rampas de calentamiento precisas hasta ciclos de vacío ultra alto.

¿Listo para optimizar el procesamiento de sus aleaciones? Contacte a KINTEK hoy mismo para encontrar la solución térmica perfecta para su laboratorio.

Guía Visual

Referencias

- Longlong Zhang, Yong Luo. Thermal Nitridation Deoxygenation and Biotribological Properties of Zr2.5Nb. DOI: 10.1049/bsb2.70005

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuál es la importancia de la calcinación a 200 °C para Fe3O4/biochar? Mejora de la estabilidad y la recuperación magnética

- ¿Por qué se requieren hornos de secado de temperatura constante de alta precisión para las baterías de potasio-azufre? Garantizar la integridad de los datos

- ¿Cuál es la función principal del equipo de carbonización? Domina la conversión de biomasa en combustible con precisión

- ¿Cómo afectan los estados de la superficie a la morfología de los cristales de carbonato de litio? Control de la nucleación para una forma de partícula superior

- ¿Cuál es el efecto de sinterizar pellets de electrolito BZCYYb a 1000°C? Potencie el rendimiento de su PCFC hoy mismo

- ¿Cuál es la función de un horno de secado industrial en la preparación de catalizadores ZnZrOx? Asegurar la Adsorción Uniforme del Precursor Metálico

- ¿Cómo afecta la velocidad de rampa a las propiedades del LDO? Controle térmico rápido maestro para una mayor eficiencia del 69%

- ¿Cuál es el valor técnico de un horno de prueba de tipo reducción con hidrógeno en la siderurgia verde? Escalar la producción sostenible