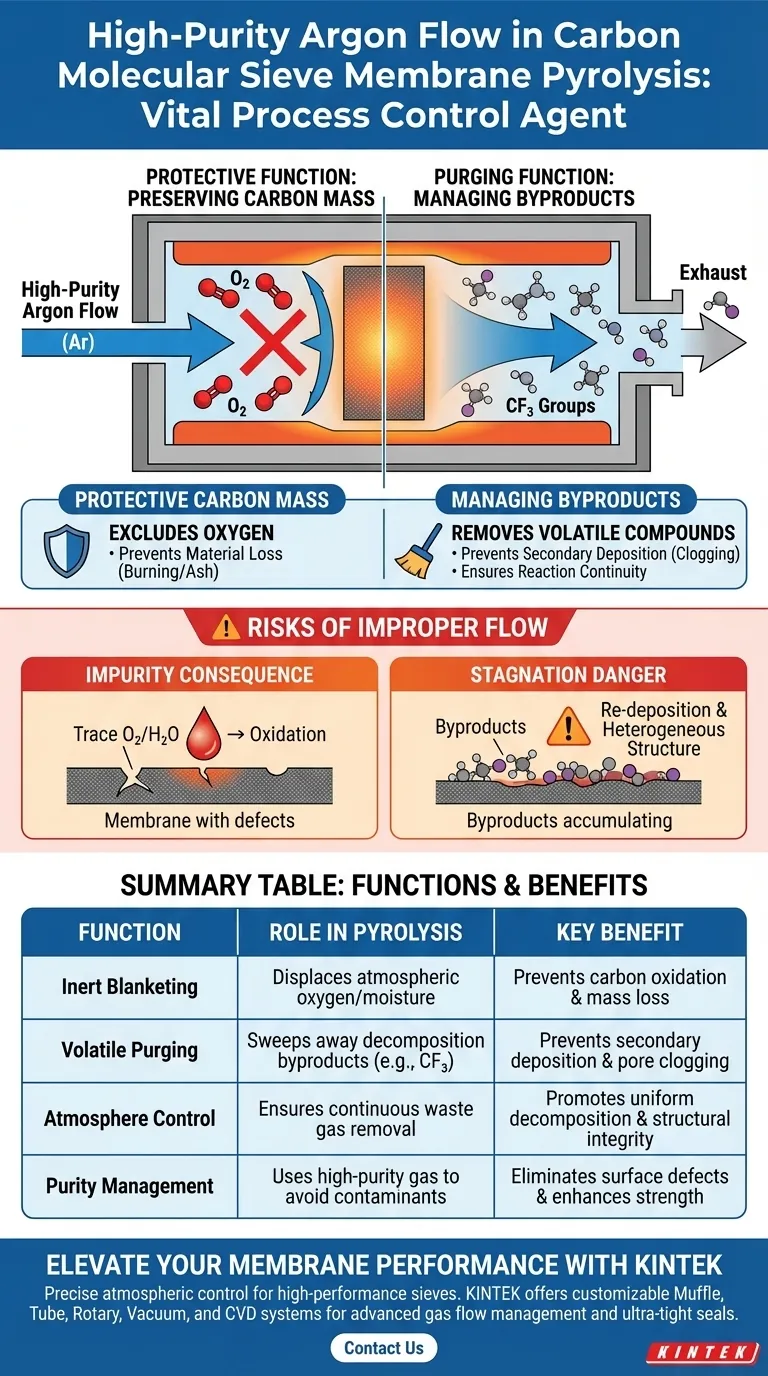

El argón de alta pureza actúa como un agente vital de control de procesos durante la pirólisis de membranas de tamiz molecular de carbono. Cumple dos propósitos distintos pero fundamentales: proteger el material de la destrucción oxidativa y purgar activamente los subproductos volátiles de la descomposición para garantizar la integridad estructural.

El éxito de la pirólisis depende del mantenimiento de una atmósfera inerte; el flujo de argón previene la combustión del material de carbono mientras arrastra los gases reactivos que podrían comprometer la estructura de poros final de la membrana.

La Función Protectora: Preservación de la Masa de Carbono

Exclusión de Oxígeno de la Cámara

La principal amenaza para las membranas de tamiz molecular de carbono durante el procesamiento a alta temperatura es la oxidación.

El argón de alta pureza crea una manta inerte dentro de la cámara del horno. Esto desplaza eficazmente el oxígeno atmosférico, lo cual es crítico porque el carbono es altamente reactivo a las temperaturas de pirólisis.

Prevención de la Pérdida de Material

Sin la barrera de argón, el precursor de carbono esencialmente se quemaría en lugar de carbonizarse.

La exposición al oxígeno conduce a la formación de dióxido de carbono o monóxido de carbono, lo que resulta en una pérdida significativa de masa de carbono. El argón asegura que el precursor polimérico se convierta en la estructura de carbono deseada en lugar de convertirse en ceniza.

La Función de Purga: Gestión de Subproductos de Reacción

Eliminación de Compuestos Volátiles

A medida que el precursor polimérico se descompone, libera varios gases volátiles.

El flujo continuo de argón arrastra activamente estos subproductos fuera de la zona de reacción. Esto es particularmente importante para eliminar productos de descomposición específicos, como los derivados de los grupos CF3, que se liberan a medida que el polímero se descompone.

Prevención de la Deposición Secundaria

Si los subproductos volátiles permanecen en el horno, pueden interferir con la calidad de la membrana.

Los gases estancados pueden provocar una deposición secundaria, donde los productos de descomposición se depositan de nuevo en la superficie de la membrana. Esta deposición no deseada puede obstruir los poros o alterar la química de la superficie, degradando el rendimiento de separación del tamiz final.

Garantía de Continuidad de la Reacción

El flujo de argón facilita la vía química prevista de la pirólisis.

Al eliminar constantemente los gases "de desecho" generados por la reacción, el argón asegura que el entorno siga siendo propicio para la descomposición continua y uniforme del material polimérico restante.

Comprender los Riesgos de un Flujo Inadecuado

La Consecuencia de la Impureza

La especificación de argón de "alta pureza" no es una sugerencia; es un requisito.

Incluso cantidades traza de oxígeno o humedad en el suministro de gas pueden iniciar la oxidación a temperaturas pico. El uso de argón de grado industrial con niveles de pureza más bajos a menudo resulta en defectos superficiales o una menor resistencia mecánica en la membrana final.

El Peligro del Estancamiento

Una atmósfera inerte estática es insuficiente; el gas debe estar fluyendo.

Si la tasa de flujo es demasiado baja, los subproductos volátiles se acumularán cerca de la superficie de la membrana. Esto aumenta la probabilidad de redeposición, lo que resulta en una estructura heterogénea que se comporta de manera impredecible durante las aplicaciones de separación de gases.

Tomando la Decisión Correcta para su Objetivo

Para optimizar su proceso de pirólisis, debe considerar el flujo de argón como una variable crítica en lugar de una utilidad pasiva.

- Si su enfoque principal es prevenir la pérdida de masa: Asegúrese de que el suministro de argón sea de alta pureza certificada para eliminar todos los rastros de oxígeno dentro de la cámara del horno.

- Si su enfoque principal es la estructura y consistencia de los poros: Mantenga una tasa de flujo suficiente y constante para barrer agresivamente los productos de descomposición volátiles como los grupos CF3, previniendo la deposición secundaria.

Controle la atmósfera y controlará la calidad del tamiz molecular de carbono.

Tabla Resumen:

| Función | Rol en la Pirólisis | Beneficio Clave |

|---|---|---|

| Manta Inerte | Desplaza el oxígeno y la humedad atmosféricos | Previene la oxidación del carbono y la pérdida de masa del material |

| Purga de Volátiles | Arrastra subproductos de descomposición (p. ej., grupos CF3) | Previene la deposición secundaria y la obstrucción de poros |

| Control de Atmósfera | Asegura la eliminación continua de gases de desecho | Promueve la descomposición uniforme y la integridad estructural |

| Gestión de Pureza | Utiliza gas de alta pureza para evitar contaminantes traza | Elimina defectos superficiales y mejora la resistencia mecánica |

Mejore el Rendimiento de su Membrana con KINTEK

El control preciso de la atmósfera marca la diferencia entre un tamiz de alto rendimiento y un lote fallido. En KINTEK, nos especializamos en la tecnología de hornos de alta temperatura requerida para procesos delicados de carbonización.

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos personalizables para sus necesidades únicas de pirólisis. Ya sea que necesite una gestión avanzada del flujo de gas para prevenir la deposición secundaria o sellos de ultra alta estanqueidad para mantener entornos de argón de alta pureza, nuestros hornos de laboratorio de alta temperatura brindan la estabilidad que su investigación exige.

¿Listo para optimizar la producción de su tamiz molecular de carbono? Contáctenos hoy para discutir su solución de horno personalizado.

Guía Visual

Referencias

- Shan Xu, Yunlong Ji. High‐Performance Carbon Capture with Fluorine‐Tailored Carbon Molecular Sieve Membranes. DOI: 10.1002/adma.202420477

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el propósito de usar un horno a 500 °C para el pretratamiento del soporte del catalizador? Optimizar la pureza y el rendimiento

- ¿Por qué introducir N2 de alta pureza durante el enfriamiento después de la calcinación? Preservar la integridad de la muestra y prevenir la oxidación

- ¿Por qué es esencial la eliminación continua de carbono en los reactores de pirólisis de metano? Proteja la integridad de su reactor

- ¿Por qué se utiliza una prensa isostática en frío (CIP) para las muestras de LLTO? Lograr una densidad relativa del 98% en cerámicas

- ¿Qué es el temple (o enfriamiento rápido) y por qué es importante? Logre una dureza y resistencia superiores del material

- ¿Por qué es necesario un proceso de enfriamiento rápido para los nanofosforos BZSM? Secretos de la retención de fase metaestable

- ¿Cómo se evalúan los efectos de los parámetros del horno de tratamiento térmico en AlSi10Mg? Análisis de la microestructura maestra

- ¿Por qué la tecnología de sellado al vacío es esencial para la síntesis de K2In2As3? Dominio de reacciones de estado sólido de alta pureza