Un sistema de reacción catalítica en fase gaseosa de laboratorio funciona como una herramienta de verificación de alta fidelidad diseñada para evaluar el rendimiento real de los nanocompuestos de carbono y metal en un entorno controlado. Al utilizar un reactor de tubo de cuarzo y controles térmicos precisos, el sistema expone el material a gases reactivos para determinar su eficacia en la conducción de transformaciones químicas, como la descomposición del amoníaco en hidrógeno.

El valor central de este sistema es su capacidad para simular un entorno industrial de síntesis química electrificada. Va más allá de las propiedades teóricas del material para proporcionar datos empíricos en tiempo real sobre cómo se comporta un compuesto en condiciones de operación.

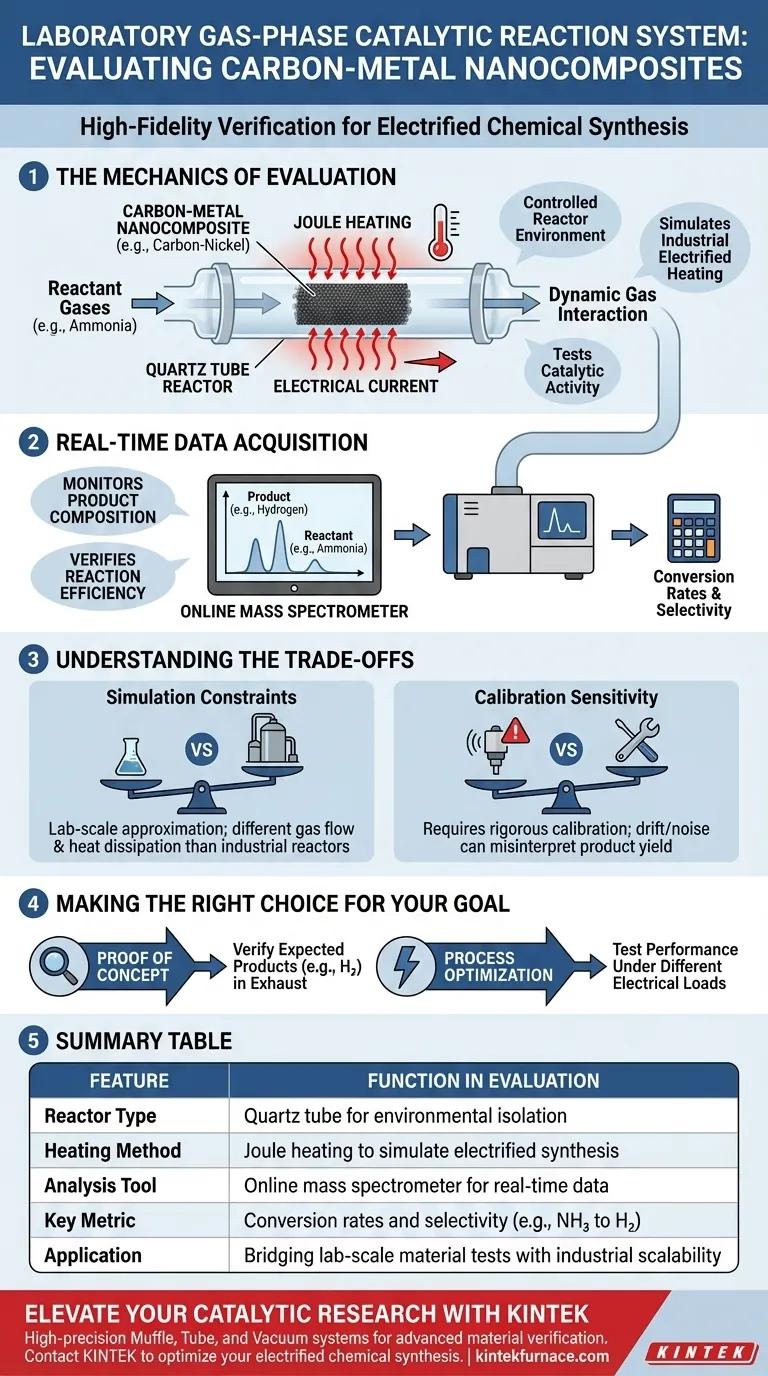

La mecánica de la evaluación

Creación de un entorno de reactor controlado

La base del sistema es un reactor de tubo de cuarzo. Este componente aísla el nanocompuesto de carbono y metal (como carbono-níquel) del entorno exterior.

Este aislamiento asegura que cualquier cambio químico observado sea únicamente el resultado de la interacción entre el catalizador y los gases reactivos.

Simulación de calentamiento electrificado

Para imitar los procesos industriales modernos, el sistema emplea calentamiento Joule. En lugar de calentar el reactor desde el exterior, se pasa una corriente eléctrica a través del propio material compuesto.

Esto genera calor directamente dentro del catalizador. Se utiliza un monitoreo térmico de alta precisión simultáneamente para asegurar que el material alcance y mantenga las temperaturas exactas requeridas para la reacción.

Interacción dinámica de gases

Los gases reactivos, específicamente amoníaco en este contexto, se pasan sobre el compuesto calentado.

Este flujo prueba la actividad catalítica del material, su capacidad para romper enlaces químicos y facilitar reacciones bajo estrés térmico.

Adquisición de datos en tiempo real

Monitoreo de la composición del producto

Una característica crítica de este sistema es su integración con un espectrómetro de masas en línea.

Este dispositivo muestrea continuamente el gas que sale del reactor. Proporciona retroalimentación inmediata sobre qué especies químicas están presentes.

Verificación de la eficiencia de la reacción

Al analizar el gas de salida, los investigadores pueden confirmar si se está produciendo el producto deseado (por ejemplo, hidrógeno).

Esto permite la cuantificación de las tasas de conversión y la selectividad, determinando si el nanocompuesto es un candidato viable para aplicaciones a gran escala.

Comprensión de las compensaciones

Restricciones de simulación

Si bien este sistema simula eficazmente la síntesis química electrificada, sigue siendo una aproximación a escala de laboratorio.

Factores como la dinámica del flujo de gas y la disipación de calor en un pequeño tubo de cuarzo pueden diferir significativamente de los de un reactor industrial masivo.

Sensibilidad de calibración

La dependencia de la espectrometría de masas en línea introduce un requisito para una calibración rigurosa.

La deriva del sensor o el ruido de fondo pueden llevar a una mala interpretación del rendimiento del producto, lo que requiere una vigilancia constante durante la experimentación.

Tomar la decisión correcta para su objetivo

Para aprovechar al máximo un sistema de reacción catalítica en fase gaseosa, alinee su protocolo de prueba con sus objetivos específicos:

- Si su enfoque principal es la prueba de concepto: Utilice el espectrómetro de masas en línea para verificar rigurosamente que los productos específicos esperados (como el hidrógeno) aparecen en la corriente de escape.

- Si su enfoque principal es la optimización de procesos: Aproveche la capacidad de calentamiento Joule para probar cómo se comporta el material bajo diferentes cargas eléctricas, simulando diversas entradas de energía industrial.

Este sistema cierra eficazmente la brecha entre la síntesis de materiales y la aplicación industrial viable.

Tabla resumen:

| Característica | Función en la evaluación |

|---|---|

| Tipo de reactor | Reactor de tubo de cuarzo para aislamiento ambiental |

| Método de calentamiento | Calentamiento Joule para simular síntesis industrial electrificada |

| Herramienta de análisis | Espectrómetro de masas en línea para composición de gas en tiempo real |

| Métrica clave | Tasas de conversión y selectividad (por ejemplo, amoníaco a hidrógeno) |

| Aplicación | Puente entre pruebas de materiales a escala de laboratorio y escalabilidad industrial |

Mejore su investigación catalítica con KINTEK

Transición del diseño teórico de materiales al rendimiento industrial probado. KINTEK proporciona sistemas de mufla, tubo y vacío de alta precisión diseñados específicamente para la síntesis química avanzada y la verificación de materiales. Respaldados por I+D y fabricación expertas, nuestros sistemas, incluidos hornos CVD y de alta temperatura personalizables, están diseñados para cumplir con las rigurosas demandas de las pruebas de nanocompuestos de carbono y metal.

¿Listo para optimizar su síntesis química electrificada? Contacte a KINTEK hoy para discutir cómo nuestras soluciones de laboratorio personalizables pueden proporcionar los datos empíricos que necesita para su próximo avance.

Guía Visual

Referencias

- Paul N. Smith, Zhe Qiang. Transformative 3D Printing of Carbon‐metal Nanocomposites as Catalytic Joule Heaters for Enhanced Ammonia Decomposition. DOI: 10.1002/advs.202413149

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué ventajas ofrece AlMe2iPrO (DMAI) sobre el trimetilaluminio (TMA)? Lograr una selectividad de área superior

- ¿Cómo ayuda una unidad de circulación de enfriamiento en la pirólisis de plásticos? Optimice la separación de bioaceite y gas

- ¿Cuáles son las principales ventajas técnicas del uso de acero inoxidable para la construcción de cuerpos de hornos de pirólisis horizontales? Durabilidad y Precisión Térmica

- ¿Cuál es el propósito de usar un horno de laboratorio durante la preparación de cenizas de bagazo de caña de azúcar? Optimizar el pretratamiento del material

- ¿Por qué es necesario un dispositivo especializado de simulación de tostación? Optimice la calidad y la resistencia de las briquetas de mineral de hierro

- ¿Por qué es necesario un control preciso de la temperatura para secar las materias primas de huesos de ciruela? Mejora la calidad y la molienda del biocarbón

- ¿Qué funciones desempeña un horno de laboratorio en la producción de biocarbón? Mejora la eficiencia y la precisión en el procesamiento térmico

- ¿Por qué es necesario el recocido a alta temperatura en un horno para el Óxido de Cobre dopado con Indio? Desbloquee el potencial de los semiconductores