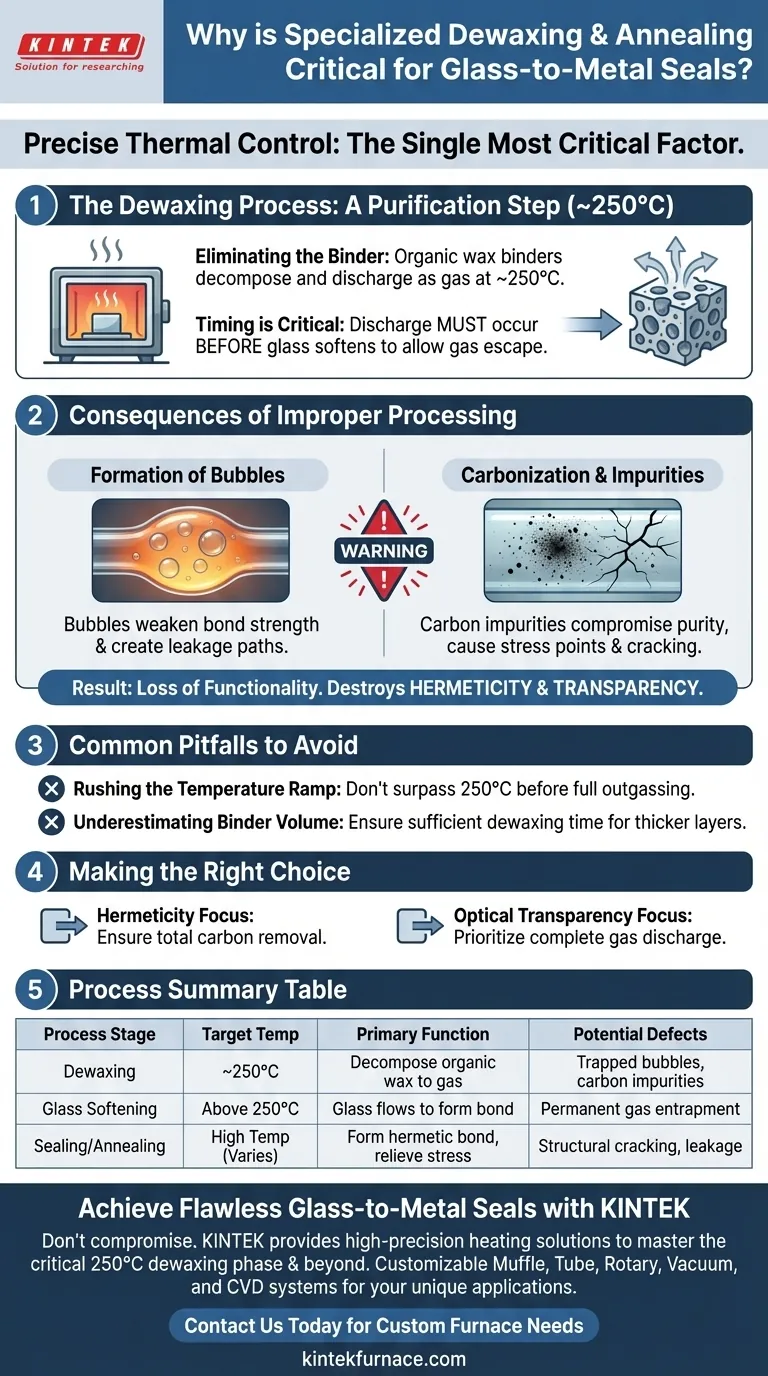

El control térmico preciso es el factor más crítico en la fabricación de sellos de vidrio a metal fiables. Específicamente, es necesario un proceso especializado de desencerado, que implica calentar la muestra a aproximadamente 250 °C, para descomponer los aglutinantes de cera orgánicos en gas. Si este paso se omite o se maneja incorrectamente, estos aglutinantes permanecen atrapados, lo que provoca defectos estructurales y visuales durante las posteriores etapas de sellado a alta temperatura.

Conclusión principal La fase de desencerado actúa como un paso de purificación que debe ocurrir antes de que el vidrio se ablande. Su función principal es descargar completamente los aglutinantes orgánicos para prevenir la formación de impurezas carbonizadas y burbujas de gas, que son las principales causas de fallo del sello.

La mecánica del desencerado

Eliminación del aglutinante

El sellado de vidrio a metal a menudo utiliza un aglutinante de cera orgánica para mantener los materiales en su lugar antes del horneado. Sin embargo, este aglutinante se convierte en un contaminante una vez que comienza el proceso de calentamiento.

Debe calentar el conjunto a aproximadamente 250 °C para abordar esto. A esta temperatura específica, el aglutinante orgánico se descompone y se descarga completamente como gas.

El momento es crucial

Esta descarga debe ocurrir *antes* de que el vidrio alcance su punto de ablandamiento.

Si el aglutinante no se elimina mientras la estructura aún está porosa, el gas no tendrá una vía de escape una vez que el vidrio comience a fluir y sellarse.

Consecuencias del procesamiento inadecuado

Formación de burbujas

Si el paso de desencerado es insuficiente, el aglutinante en descomposición libera gas dentro del vidrio ahora fundido.

Esto da como resultado burbujas atrapadas dentro de la capa de sellado. Estos vacíos debilitan la resistencia mecánica de la unión y crean vías de fuga.

Carbonización e impurezas

Los aglutinantes orgánicos que no se descargan adecuadamente se carbonizarán con el tiempo a temperaturas de sellado más altas.

Esto deja impurezas orgánicas carbonizadas. Estas inclusiones comprometen la pureza del vidrio, lo que lleva a puntos de tensión y posibles grietas.

Pérdida de funcionalidad

La presencia de burbujas y defectos de carbono afecta directamente el rendimiento final del componente.

Específicamente, estos defectos destruyen la hermeticidad (estanqueidad al aire) del sello y arruinan su transparencia, lo cual es crítico para aplicaciones ópticas.

Errores comunes a evitar

Acelerar la rampa de temperatura

Un error común es aumentar la temperatura demasiado rápido más allá de la marca de 250 °C.

Si la temperatura aumenta hasta el punto de sellado del vidrio antes de que el aglutinante haya desgasificado completamente, las impurezas quedan atrapadas permanentemente dentro del sello.

Subestimar el volumen del aglutinante

La duración de la fase de desencerado debe ser suficiente para el volumen de aglutinante utilizado.

Las capas más gruesas o las concentraciones más altas de aglutinante requieren una estricta adherencia a la temperatura de desencerado para garantizar que el material se descargue por completo.

Tomar la decisión correcta para su objetivo

Para garantizar un proceso de fabricación de alto rendimiento, adapte su perfil térmico para priorizar la eliminación de defectos.

- Si su enfoque principal es la hermeticidad: Asegúrese de que el tiempo de permanencia a 250 °C sea suficiente para eliminar todas las fuentes de carbono, ya que estas impurezas crean vías de fuga en el sello final.

- Si su enfoque principal es la transparencia óptica: Priorice la descarga completa de gas durante la fase de desencerado para evitar que las burbujas enturbien la capa de vidrio.

Una preforma limpia y sin burbujas es la única base sobre la cual se puede construir un sello duradero de vidrio a metal.

Tabla resumen:

| Etapa del proceso | Temperatura objetivo | Función principal | Defectos potenciales si se omiten |

|---|---|---|---|

| Desencerado | ~250 °C | Descomponer aglutinantes de cera orgánicos en gas | Burbujas atrapadas, impurezas de carbono |

| Ablandamiento del vidrio | Por encima de 250 °C | El vidrio fluye para formar la unión física | Atrapamiento permanente de gas |

| Sellado/Recocido | Alta temperatura (varía) | Formar unión hermética y aliviar tensiones | Grietas estructurales, fugas |

Logre sellos de vidrio a metal impecables con KINTEK

No permita que un perfil térmico inadecuado comprometa la hermeticidad o la claridad óptica de su producto. KINTEK proporciona las soluciones de calentamiento de alta precisión necesarias para dominar la fase crítica de desencerado a 250 °C y más allá.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD. Nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para cumplir con las tasas de rampa y los tiempos de permanencia únicos requeridos para sus aplicaciones especializadas de unión de vidrio a metal.

¿Listo para mejorar su rendimiento de fabricación? Contáctenos hoy mismo para discutir sus necesidades de hornos personalizados y vea cómo nuestra experiencia puede optimizar su proceso de fabricación.

Guía Visual

Referencias

- Zhichun Fan, Kevin P. Chen. A Hermetic Package Technique for Multi-Functional Fiber Sensors through Pressure Boundary of Energy Systems Based on Glass Sealants. DOI: 10.3390/photonics11090792

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cómo convierte el sistema de reformado catalítico con vapor el gas residual de refinería en gas de síntesis para SOFC? Maximizar la energía residual

- ¿Cómo deben manipularse los materiales con alto contenido de humedad antes de calentarlos? Garantizar la seguridad y la calidad en el procesamiento térmico

- ¿Cómo afectan los procesos de horno de alta temperatura a la micro-morfología de las nanofibras de carbono? Domine el control estructural preciso

- ¿Cuál es la función de un horno eléctrico de alta precisión en la síntesis de ZnO-CuO? Control Térmico Experto para Nanofolios

- ¿Cómo se define típicamente el vacío en términos prácticos? Entendiendo la reducción de presión para sus aplicaciones

- ¿Cuál es la función de un horno de secado al vacío de laboratorio en la síntesis de alpha-K3[CuIO6]·4H2O? Proteger la integridad del cristal

- T6 vs T73 Estado en la aleación AA7050: Cómo elegir el proceso de envejecimiento de dos etapas adecuado para obtener resistencia y durabilidad

- ¿Por qué se utiliza el polvo de nitruro de boro (BN) como diluyente? Mejora la precisión en la cinética de la oxidación del hierro