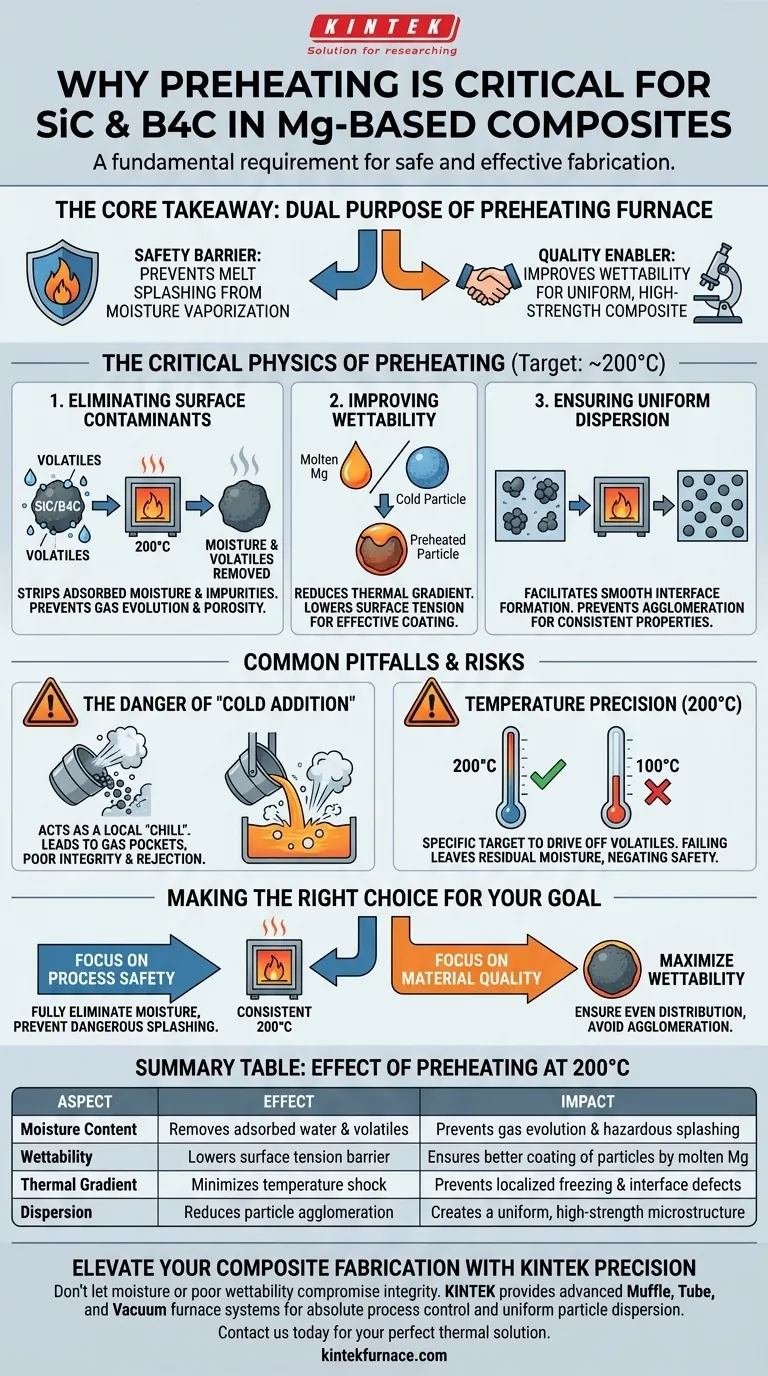

El precalentamiento de las partículas de refuerzo es un requisito fundamental para la fabricación segura y eficaz de compuestos a base de magnesio. Al calentar los microporos de carburo de silicio (SiC) y carburo de boro (B4C) a aproximadamente 200°C, se eliminan activamente la humedad adsorbida y las impurezas volátiles. Esto evita reacciones peligrosas y prepara la superficie de la partícula para una interacción óptima con la matriz de magnesio.

Conclusión clave El horno de precalentamiento cumple un doble propósito crítico: actúa como una barrera de seguridad al prevenir salpicaduras del metal fundido causadas por la vaporización de la humedad, y funciona como un facilitador de calidad al mejorar la mojabilidad para garantizar un compuesto uniforme y de alta resistencia.

La física crítica del precalentamiento

Para comprender por qué este paso es innegociable, debe observar la interacción entre el refuerzo cerámico y el metal fundido.

Eliminación de contaminantes superficiales

Los microporos como el SiC y el B4C tienen grandes áreas superficiales que atraen y retienen naturalmente humedad adsorbida e impurezas volátiles de la atmósfera.

Si estas partículas se introducen en el metal fundido de magnesio en frío, la humedad atrapada se convierte instantáneamente en vapor.

Esta rápida expansión provoca evolución de gas, lo que lleva a porosidad en el material final y peligrosas salpicaduras del metal fundido.

Mejora de la mojabilidad

El magnesio no "moja" fácilmente las partículas cerámicas de forma natural.

El precalentamiento de las partículas reduce significativamente la diferencia de temperatura entre la fase de refuerzo y el metal fundido de magnesio.

Esta alineación térmica reduce la barrera de tensión superficial, permitiendo que el magnesio fundido recubra las partículas de manera más efectiva.

Garantizar una dispersión uniforme

Cuando la mojabilidad es deficiente, las partículas tienden a agruparse o flotar, creando puntos débiles en el compuesto.

Al precalentar, se facilita la formación de una interfaz más suave.

Esto asegura que las partículas de SiC y B4C estén uniformemente dispersas en toda la matriz, lo cual es esencial para propiedades mecánicas consistentes.

Errores y riesgos comunes

Si bien el concepto es simple, no ejecutar este paso correctamente conduce a fallas de procesamiento inmediatas.

El peligro de la "adición en frío"

Saltarse el horno de precalentamiento es la causa más común de defectos de fundición.

La adición de partículas frías actúa como un "enfriamiento" local en el metal fundido, solidificando el magnesio en la interfaz antes de que se pueda formar un enlace.

Esto da como resultado un compuesto con baja integridad estructural y altas tasas de rechazo debido a bolsas de gas atrapadas.

Precisión de la temperatura

La temperatura objetivo de 200°C es específica e intencional.

Es lo suficientemente alta como para eliminar los volátiles pero lo suficientemente baja como para ser fácilmente manejable en un entorno de producción estándar.

No alcanzar este umbral de temperatura deja humedad residual, lo que anula los beneficios de seguridad del proceso.

Tomando la decisión correcta para su objetivo

Para lograr los mejores resultados en la fabricación de compuestos a base de magnesio, aplique estos principios:

- Si su enfoque principal es la seguridad del proceso: Asegúrese de que su horno cree un entorno constante de 200°C para eliminar por completo la humedad y prevenir salpicaduras de metal fundido.

- Si su enfoque principal es la calidad del material: Considere el precalentamiento como una herramienta para maximizar la mojabilidad, asegurando que las partículas de refuerzo se distribuyan uniformemente en lugar de aglomerarse.

En última instancia, el horno de precalentamiento no es solo un paso de secado; es el puente que permite que materiales disímiles —cerámicos y metálicos— se combinen en un compuesto de alto rendimiento.

Tabla resumen:

| Aspecto | Efecto del precalentamiento a 200°C | Impacto en el compuesto final |

|---|---|---|

| Contenido de humedad | Elimina agua adsorbida y volátiles | Previene la evolución de gas y salpicaduras peligrosas |

| Mojabilidad | Reduce la barrera de tensión superficial | Asegura un mejor recubrimiento de las partículas por el Mg fundido |

| Gradiente térmico | Minimiza el choque térmico | Previene la congelación localizada y los defectos de interfaz |

| Dispersión | Reduce la aglomeración de partículas | Crea una microestructura uniforme y de alta resistencia |

Mejore la fabricación de sus compuestos con la precisión de KINTEK

No permita que la humedad o la mala mojabilidad comprometan la integridad de su material. En KINTEK, entendemos que los compuestos de alto rendimiento a base de magnesio requieren un control absoluto del proceso. Nuestros expertos en I+D y equipos de fabricación proporcionan avanzados sistemas de hornos de mufla, tubulares y de vacío, todos totalmente personalizables para cumplir con sus requisitos específicos de temperatura y atmósfera.

Ya sea que esté refinando protocolos de precalentamiento de SiC/B4C o escalando la producción, KINTEK ofrece los hornos especializados de alta temperatura de laboratorio necesarios para garantizar la seguridad y la dispersión uniforme de las partículas. Contáctenos hoy mismo para encontrar la solución térmica perfecta para sus necesidades únicas.

Guía Visual

Referencias

- N. Srilatha, Abhinav Cheruku. Investigating the influence of SiC and B <sub>4</sub> C reinforcements on the mechanical and microstructural properties of stir-casted magnesium hybrid composites. DOI: 10.1515/jmbm-2025-0061

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cómo se utilizan los hornos eléctricos de tipo caja en la investigación de laboratorio? Mejore la precisión en la síntesis y prueba de materiales

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué prácticas de mantenimiento prolongan la vida útil de un horno mufla? Aumente la fiabilidad con un cuidado proactivo

- ¿Cuál es la función de un horno mufla de laboratorio para la caolinita a metacaolinita? Control de precisión de la deshidratación

- ¿Qué precauciones se deben tomar al usar un horno mufla por primera vez o después de un largo período de inactividad? Garantice un funcionamiento seguro y duradero

- ¿Qué medidas de seguridad deben seguirse al usar un horno de mufla? Pasos esenciales para una operación segura

- ¿Cómo facilitan los hornos de crisol los cambios rápidos de aleación? Logre una flexibilidad de producción inigualable

- ¿Cómo evitan los hornos de mufla la contaminación de los materiales? Garantice la pureza en procesos de alta temperatura