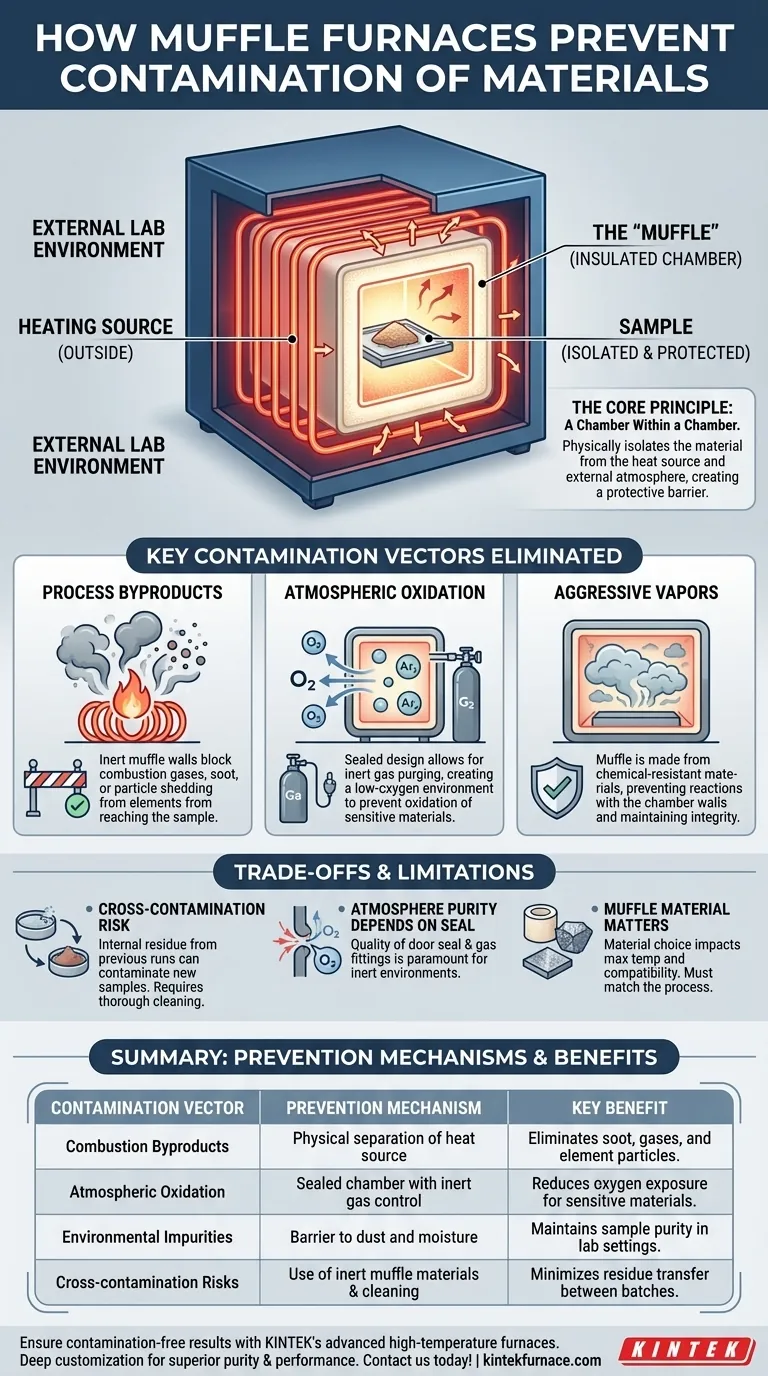

En esencia, un horno de mufla previene la contaminación aislando físicamente el material que se está calentando dentro de una cámara sellada separada, la "mufla". Este diseño crea una barrera protectora que separa la muestra de la fuente de calor del horno y de la atmósfera exterior, asegurando que las impurezas, los subproductos de la combustión y los gases no deseados no puedan interferir con el proceso.

El principio definitorio de un horno de mufla no es solo su capacidad de alta temperatura, sino su diseño de "cámara dentro de una cámara". Esta separación fundamental es lo que protege los materiales sensibles de la contaminación, asegurando la pureza del proceso y resultados fiables.

El Principio Fundamental: Una Cámara Dentro de una Cámara

La eficacia de un horno de mufla se reduce a su arquitectura única, que crea un entorno interno altamente controlado.

¿Qué es la "Mufla"?

La mufla es una caja o tubo interior aislado que contiene la muestra. Típicamente está hecha de materiales inertes como cerámicas de alta pureza o aleaciones metálicas especializadas que pueden soportar temperaturas extremas sin reaccionar ni degradarse.

Separación de la Fuente de Calor

Los elementos calefactores (en un horno eléctrico) o la llama (en uno de combustible) se encuentran fuera de la mufla. El calor se transfiere a través de las paredes de la mufla a la muestra mediante radiación y convección.

Esta separación es crítica. Garantiza que los subproductos de la combustión (como hollín o gases) o las partículas microscópicas desprendidas de bobinas eléctricas viejas nunca entren en contacto directo con su material.

Aislamiento del Entorno Externo

El diseño sellado de la mufla también actúa como una barrera para el entorno externo del laboratorio. Esto evita que el polvo en el aire, la humedad y otros contaminantes atmosféricos entren en la cámara y comprometan la pureza de la muestra.

Vectores de Contaminación Clave que un Horno de Mufla Elimina

Comprender cómo un horno de mufla protege sus materiales requiere saber de qué los está protegiendo.

Protección contra Subproductos del Proceso

En los hornos de combustible, la combustión crea una gran cantidad de subproductos químicos. La mufla asegura que estos gases no puedan llegar a la muestra. En los hornos eléctricos, previene cualquier posible desgasificación o desprendimiento de partículas de los propios elementos calefactores.

Control sobre las Reacciones Químicas (Oxidación)

Muchos materiales, especialmente los metales, se oxidarán fácilmente a altas temperaturas cuando se exponen al oxígeno. La cámara sellada de un horno de mufla permite un control atmosférico preciso.

Al purgar la cámara e introducir un gas inerte como argón o nitrógeno, se puede crear un ambiente con poco oxígeno. Esto es esencial para procesos como el recocido brillante o la sinterización de aleaciones sensibles donde se debe evitar la oxidación.

Resistencia a Vapores Agresivos

Durante algunos procesos, el propio material puede liberar gases o vapores corrosivos. La mufla está construida con materiales elegidos específicamente por su resistencia al ataque químico, asegurando la integridad del horno y previniendo reacciones entre las paredes de la cámara y la muestra.

Comprensión de las Ventajas y Limitaciones

Aunque altamente eficaz, un horno de mufla no es una solución mágica. Su rendimiento depende del uso adecuado y de la comprensión de sus características inherentes.

La Contaminación Cruzada es un Riesgo Real

La mufla evita la contaminación externa, pero no puede evitar la contaminación cruzada interna. Si calienta diferentes materiales en la misma mufla sin una limpieza a fondo, el residuo de una ejecución anterior puede vaporizarse y contaminar su lote actual.

La Pureza de la Atmósfera Depende del Sello

Para aplicaciones que requieren una atmósfera inerte, la calidad del sello de la puerta y de los accesorios de gas es primordial. Cualquier fuga permitirá que el oxígeno del aire ambiente entre en la cámara, comprometiendo el entorno controlado.

El Material de la Mufla Importa

La elección del material de la mufla (por ejemplo, cerámica de alúmina de alta pureza frente a una aleación metálica) tiene un impacto directo en la temperatura máxima y los tipos de materiales que se pueden procesar. Un material que es inerte para una aplicación puede no serlo para otra, por lo que combinar la mufla con su proceso es fundamental para garantizar la pureza.

Tomar la Decisión Correcta para Su Objetivo

Para aprovechar un horno de mufla de manera efectiva, alinee sus capacidades con su objetivo principal.

- Si su enfoque principal es prevenir la contaminación por la combustión de combustible: Cualquier horno de mufla estándar está perfectamente diseñado para esto, ya que la barrera física es su característica definitoria.

- Si su enfoque principal es proteger los materiales de la oxidación atmosférica: Debe seleccionar un horno diseñado específicamente con puertos de gas y un sello de alta integridad para permitir el control de la atmósfera inerte.

- Si su enfoque principal es lograr la mayor pureza posible del material: Preste mucha atención a la composición del material de la mufla e implemente un estricto protocolo de limpieza entre cada uso para eliminar cualquier riesgo de contaminación cruzada.

En última instancia, un horno de mufla ofrece un control preciso sobre el entorno de calentamiento, lo que le permite proteger la integridad de sus materiales con confianza.

Tabla Resumen:

| Vector de Contaminación | Mecanismo de Prevención | Beneficio Clave |

|---|---|---|

| Subproductos de combustión | Separación física de la fuente de calor | Elimina el hollín y los gases del combustible o los elementos |

| Oxidación atmosférica | Cámara sellada con control de gas inerte | Reduce la exposición al oxígeno para materiales sensibles |

| Impurezas ambientales | Barrera contra el polvo y la humedad | Mantiene la pureza de la muestra en entornos de laboratorio |

| Riesgos de contaminación cruzada | Uso de materiales de mufla inertes y protocolos de limpieza | Minimiza la transferencia de residuos entre lotes |

Garantice resultados sin contaminación en su laboratorio con los avanzados hornos de alta temperatura de KINTEK. Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones a medida como hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda satisface con precisión sus necesidades experimentales únicas para una pureza y rendimiento superiores. Contáctenos hoy para discutir cómo podemos mejorar sus procesos.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica