En metalurgia, los hornos eléctricos tipo caja se utilizan principalmente para tres funciones principales: el tratamiento térmico preciso de metales sólidos para alterar sus propiedades, la síntesis de materiales a partir de polvos mediante sinterización y la preparación de muestras para análisis químico. Estos hornos proporcionan el entorno controlado y de alta temperatura esencial para manipular la microestructura interna de un metal.

El verdadero valor de un horno de caja en metalurgia no es simplemente su capacidad para calentarse, sino su capacidad para un control térmico preciso. Este control permite a los metalúrgicos dictar las características finales de un metal, desde la dureza y la tenacidad hasta la ductilidad, gestionando cuidadosamente sus ciclos de calentamiento y enfriamiento.

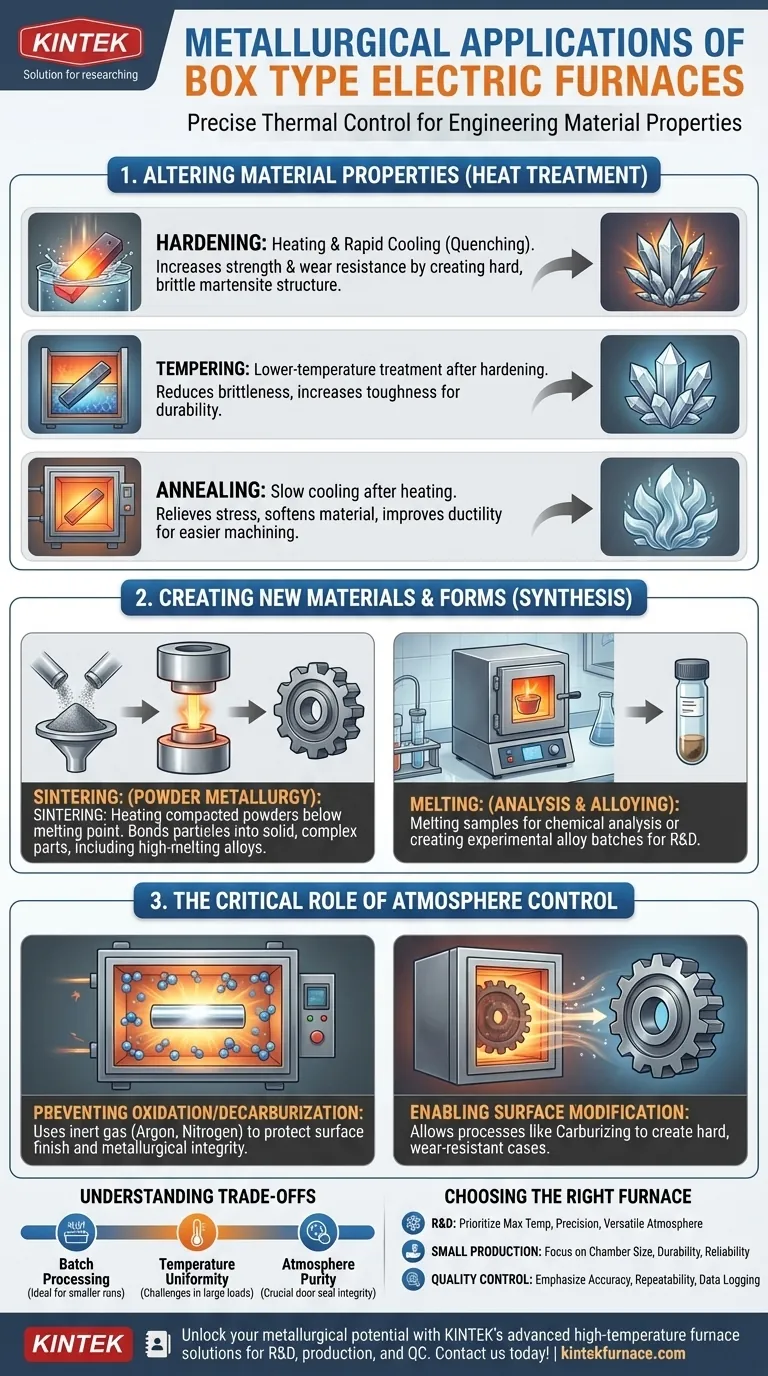

Alteración de las propiedades del material mediante tratamiento térmico

La aplicación más común de los hornos de caja es el tratamiento térmico, un grupo de procesos utilizados para modificar intencionadamente las propiedades mecánicas de un metal sin cambiar su forma. Cada proceso utiliza un perfil térmico específico para lograr un resultado diferente.

Endurecimiento

El endurecimiento implica calentar el acero a una temperatura crítica y luego enfriarlo rápidamente (templado). Este proceso transforma la estructura cristalina interna del acero en un estado muy duro pero quebradizo conocido como martensita, aumentando drásticamente su resistencia y resistencia al desgaste.

Templado

Las piezas que han sido endurecidas a menudo son demasiado quebradizas para un uso práctico. El templado es un tratamiento térmico posterior a menor temperatura que reduce esta fragilidad y aumenta la tenacidad, creando un componente final más duradero y confiable.

Recocido

El recocido es esencialmente lo opuesto al endurecimiento. El metal se calienta y luego se enfría muy lentamente, lo que alivia las tensiones internas, ablanda el material y mejora su ductilidad. Esto hace que el metal sea más fácil de mecanizar, formar o estampar en los pasos de fabricación posteriores.

Creación de nuevos materiales y formas

Los hornos de caja también se utilizan en procesos que crean componentes sólidos a partir de materiales de partida no sólidos, particularmente en entornos de laboratorio y de producción especializada.

Sinterización para la metalurgia de polvos

La sinterización es un proceso en el que los polvos metálicos finos se compactan y luego se calientan en un horno de caja a una temperatura por debajo de su punto de fusión. El calor y la presión hacen que las partículas de polvo se unan, formando una pieza sólida, a menudo compleja. Esto es fundamental para materiales con puntos de fusión extremadamente altos o para crear aleaciones únicas.

Fusión para análisis y aleación

En un entorno de laboratorio, los pequeños hornos de caja (a menudo llamados hornos de mufla) se utilizan para fundir muestras de metal. Esto se hace para preparar el material para análisis químico, como por espectrometría de chispa, o para crear pequeños lotes experimentales de nuevas aleaciones para investigación y desarrollo.

El papel fundamental del control de la atmósfera

Muchos procesos metalúrgicos se ven comprometidos por la presencia de oxígeno a altas temperaturas. Los hornos de caja especializados, conocidos como hornos de atmósfera, permiten un control preciso del entorno gaseoso dentro de la cámara.

Prevención de la oxidación y la descarburación

Al llenar la cámara del horno con un gas inerte como argón o nitrógeno, se evita la oxidación (herrumbre) y la descarburación (pérdida de carbono de la superficie del acero). Esto asegura que el acabado de la superficie y las propiedades metalúrgicas del material se conserven.

Habilitación de la modificación de la superficie

El control de la atmósfera también permite procesos que añaden elementos a la superficie del metal. En la carburización, se utiliza una atmósfera rica en carbono para difundir el carbono en la superficie de una pieza de acero, creando una "capa" dura y resistente al desgaste sobre un núcleo más resistente.

Comprendiendo las compensaciones

Aunque versátiles, los hornos de caja no son la solución para todas las aplicaciones. Comprender sus limitaciones es clave para utilizarlos eficazmente.

Procesamiento por lotes frente a flujo continuo

Los hornos de caja son procesadores por lotes por naturaleza. Un operador debe cargar las piezas, ejecutar el ciclo térmico y luego descargarlas. Esto es ideal para laboratorios, trabajos personalizados o pequeñas tiradas de producción, pero es ineficiente para la fabricación de alto volumen, donde se prefieren los hornos de túnel continuos.

Uniformidad de temperatura

Lograr una uniformidad de temperatura perfecta en toda la cámara puede ser un desafío, especialmente en hornos más grandes o con cargas densamente empaquetadas. Esto puede provocar ligeras variaciones en las propiedades de las piezas colocadas en diferentes lugares dentro del horno.

Pureza de la atmósfera

Para procesos que requieren atmósferas inertes de alta pureza, mantener ese entorno puede ser difícil. La integridad de los sellos de las puertas es crítica, ya que incluso pequeñas fugas pueden introducir oxígeno y comprometer el proceso.

Tomando la decisión correcta para su objetivo

La selección y el uso de un horno de caja dependen completamente de su objetivo.

- Si su enfoque principal es la investigación y el desarrollo: Priorice un horno con el máximo rango de temperatura, controles PID precisos y opciones de atmósfera versátiles (incluido vacío o gas inerte) para adaptarse a una amplia variedad de experimentos.

- Si su enfoque principal es la producción a pequeña escala o el tratamiento térmico de herramientas: Concéntrese en el tamaño de la cámara, la durabilidad y la confiabilidad. El control de la atmósfera puede ser esencial dependiendo de si trabaja con aceros de alto carbono.

- Si su enfoque principal es el control de calidad y el análisis: Enfatice la precisión de la temperatura, la repetibilidad y las capacidades de registro de datos para garantizar que sus resultados de prueba sean consistentes y rastreables.

En última instancia, el horno de caja es una herramienta fundamental que brinda a los metalúrgicos el poder de diseñar a propósito el rendimiento de los materiales metálicos.

Tabla resumen:

| Aplicación | Proceso clave | Propósito |

|---|---|---|

| Tratamiento térmico | Endurecimiento, templado, recocido | Alterar propiedades mecánicas como la dureza y la ductilidad |

| Síntesis de materiales | Sinterización, fusión | Crear piezas sólidas a partir de polvos o preparar muestras para análisis |

| Control de atmósfera | Entornos de gas inerte o vacío | Prevenir la oxidación, permitir la modificación de la superficie |

Desbloquee todo el potencial de sus procesos metalúrgicos con las avanzadas soluciones de hornos de alta temperatura de KINTEK. Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios opciones personalizadas como hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ya sea para investigación, producción o control de calidad. Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar las propiedades de sus materiales y su eficiencia.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores