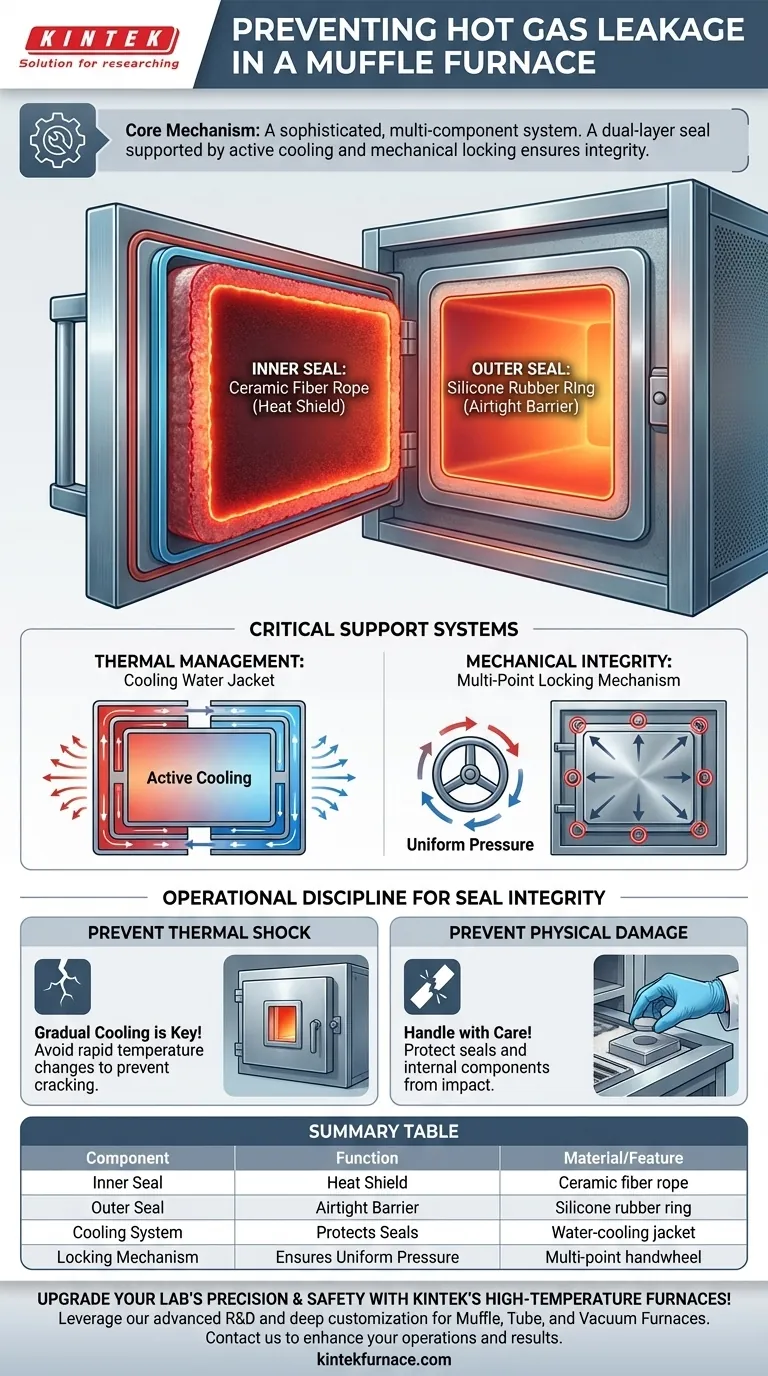

En esencia, la prevención de fugas de gas caliente en un horno mufla se basa en un sistema sofisticado de múltiples componentes en la puerta del horno. El mecanismo principal es un diseño de sello de doble capa, donde una cuerda interior de fibra cerámica soporta el calor directo mientras que un anillo exterior de caucho de silicona proporciona una barrera hermética. Este sistema está respaldado por una camisa de refrigeración por agua y un mecanismo de bloqueo multipunto para garantizar su integridad y eficacia.

La clave para prevenir fugas no es un solo componente, sino un sistema integrado. Un sellado eficaz depende de la sinergia entre los materiales resistentes al calor, la refrigeración activa para proteger las piezas sensibles y un bloqueo mecánico que aplique una presión uniforme.

La Anatomía de un Sello de Horno: Una Defensa de Dos Capas

La puerta del horno es el punto más crítico de posible fallo para contener gases calientes. El diseño aborda esto con dos capas distintas, cada una con un propósito específico.

El Escudo Térmico Interior: Cuerda de Fibra Cerámica

La primera línea de defensa, directamente expuesta a las temperaturas internas extremas del horno, es una cuerda de fibra cerámica.

Este material se elige por su excepcional resistencia térmica. Su trabajo principal no es ser perfectamente hermético, sino actuar como una barrera térmica robusta, absorbiendo la mayor parte del calor antes de que pueda llegar al sello exterior más sensible.

La Barrera Exterior Hermética: Anillo de Caucho de Silicona

Detrás de la cuerda de cerámica se encuentra un anillo de sellado exterior de caucho de silicona. Este es el componente que crea el sello hermético real.

La silicona es flexible y proporciona un excelente sellado contra el flujo de gas, pero no puede soportar las altas temperaturas dentro del horno. Depende completamente de la cuerda cerámica interior y del sistema de refrigeración para mantener su temperatura dentro de un rango operativo seguro.

Los Sistemas de Soporte Críticos

Los dos materiales de sellado no pueden funcionar solos. Son habilitados por dos sistemas de ingeniería cruciales: uno para la gestión térmica y otro para la presión mecánica.

Gestión Térmica: La Camisa de Refrigeración por Agua

Para proteger el anillo de caucho de silicona de la degradación o fusión, se instala una camisa de refrigeración por agua de acero inoxidable en la boca del horno.

Esta camisa hace circular agua fría, extrayendo activamente el calor del marco de la puerta del horno. Esto crea un gradiente de temperatura, asegurando que, si bien el interior del horno está a cientos o miles de grados, el marco exterior donde se asienta el anillo de silicona permanezca lo suficientemente frío para que funcione eficazmente y tenga una larga vida útil.

Integridad Mecánica: El Mecanismo de Bloqueo Multipunto

Un sello solo es efectivo si se comprime de manera uniforme y firme. Esto se logra con un mecanismo de bloqueo por rotación de volante multipunto.

En lugar de un solo pestillo, este sistema utiliza múltiples puntos de bloqueo alrededor del perímetro de la puerta. Cuando se gira el volante, aplica una presión uniforme sobre toda la superficie de sellado, comprimiendo tanto las capas de cerámica como las de silicona para eliminar cualquier posible espacio por donde pueda escapar el gas caliente.

Disciplina Operacional e Integridad del Sello

La eficacia a largo plazo del sistema de sellado no solo depende de su diseño, sino también de cómo se opera el horno. El uso indebido puede comprometer rápidamente el sello.

El Peligro del Choque Térmico

Después de un ciclo de calentamiento, el horno y sus componentes están extremadamente calientes. Abrir la puerta de repente crea un choque térmico—un cambio de temperatura rápido e irregular.

Esto puede hacer que los componentes cerámicos o incluso la propia cámara del horno se agrieten. Una puerta de horno agrietada o deformada ya no encajará perfectamente, haciendo ineficaz todo el sistema de sellado. El procedimiento correcto es abrir primero una pequeña rendija para permitir un enfriamiento gradual antes de abrir completamente la puerta.

Prevención de Daños Físicos

La carga y descarga descuidada de muestras también puede dañar componentes críticos. Por ejemplo, golpear el termopar puede romperlo, pero también resalta el riesgo de dañar el revestimiento interno del horno o el propio sello de fibra cerámica.

Cualquier daño físico a las superficies de sellado de la puerta o del cuerpo del horno creará un camino para la fuga de gas.

Cómo Garantizar una Operación sin Fugas

Sus prioridades operativas determinarán qué aspectos del sistema de sellado requieren mayor atención.

- Si su enfoque principal es la máxima vida útil del horno: Priorice la integridad del sistema de refrigeración y siga siempre los procedimientos de enfriamiento gradual para prevenir el choque térmico.

- Si su enfoque principal son resultados experimentales consistentes: Enfatice la importancia del bloqueo multipunto; asegúrese de que esté completamente y uniformemente acoplado cada vez para mantener una atmósfera interna estable.

- Si su enfoque principal es la seguridad y fiabilidad: Realice inspecciones visuales periódicas tanto de la cuerda cerámica interior como del anillo de silicona exterior en busca de signos de desgaste, fragilidad o daño.

En última instancia, mantener un sello perfecto es una función de comprender cómo funcionan juntos estos sistemas integrados para proteger el horno y sus resultados.

Tabla de Resumen:

| Componente | Función | Material/Característica |

|---|---|---|

| Sello Interior | Actúa como escudo térmico | Cuerda de fibra cerámica |

| Sello Exterior | Proporciona barrera hermética | Anillo de caucho de silicona |

| Sistema de Refrigeración | Protege los sellos del calor | Camisa de refrigeración por agua |

| Mecanismo de Bloqueo | Asegura presión uniforme | Volante multipunto |

¡Mejore la precisión y seguridad de su laboratorio con los hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones avanzadas como hornos mufla, tubulares, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros sistemas de sellado fiables pueden mejorar sus operaciones y brindarle resultados consistentes.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico