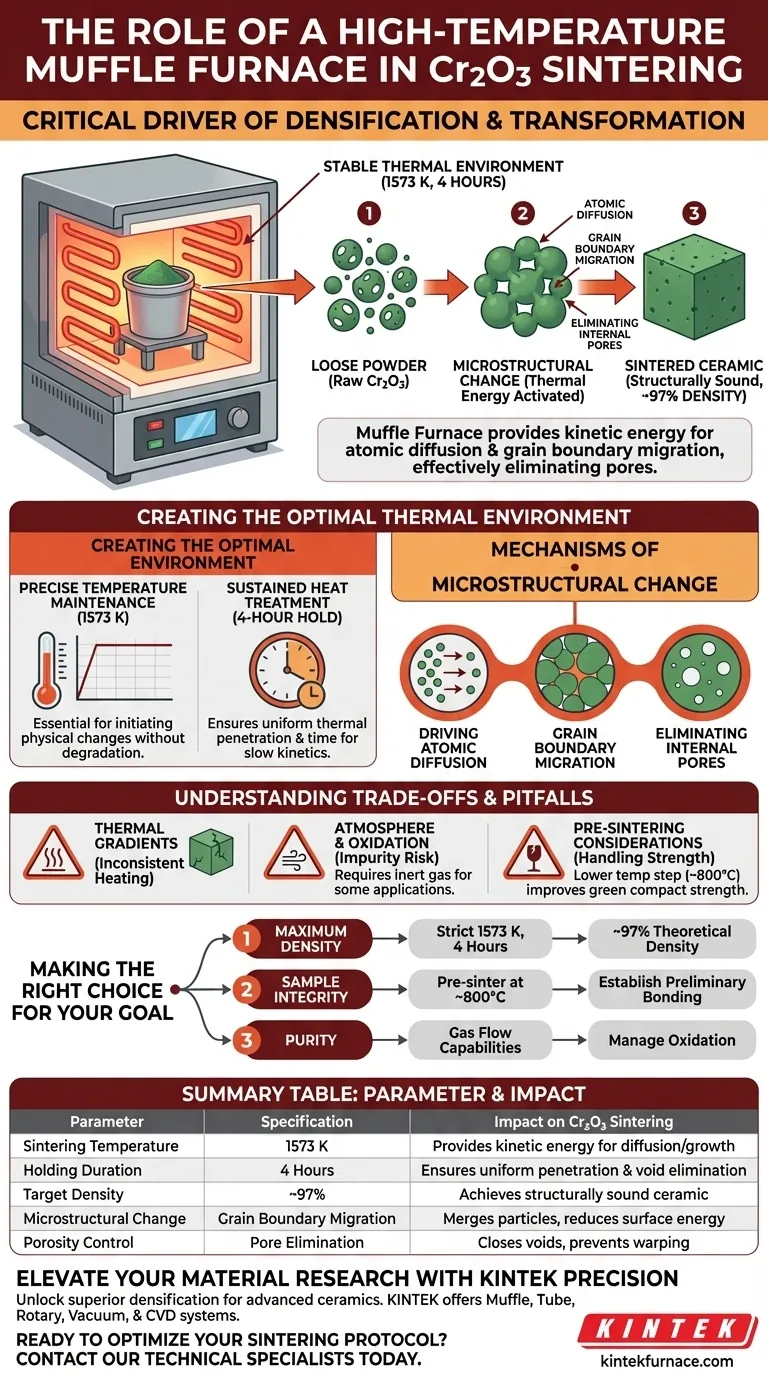

Un horno mufla de alta temperatura sirve como el impulsor crítico de la densificación para las partículas de óxido de cromo (Cr2O3). Al mantener un entorno térmico estable a 1573 K durante un período sostenido de cuatro horas, el horno proporciona la energía necesaria para transformar el polvo suelto en un material sólido y estructuralmente sólido.

El horno suministra la energía térmica necesaria para iniciar la difusión atómica y la migración de los límites de grano. Este mecanismo elimina eficazmente los poros internos, lo que permite que las muestras de óxido de cromo alcancen aproximadamente el 97% de su densidad teórica.

Creación del Entorno Térmico Óptimo

Para lograr cerámicas de alta densidad, el entorno de procesamiento debe controlarse rigurosamente. El horno mufla aísla el material para garantizar un calentamiento uniforme.

Mantenimiento Preciso de la Temperatura

Para el óxido de cromo, la temperatura objetivo específica es 1573 K.

El horno debe alcanzar y mantener esta temperatura sin fluctuaciones significativas. Esta estabilidad es esencial para iniciar los cambios físicos requeridos para la sinterización sin degradar el material.

Tratamiento Térmico Sostenido

Alcanzar la temperatura objetivo no es suficiente; debe mantenerse durante un período de tiempo específico.

La referencia principal dicta un tiempo de mantenimiento de cuatro horas. Esta duración extendida asegura que la energía térmica penetre en todo el volumen de la muestra, dando tiempo para que ocurran las lentas cinéticas de la difusión en estado sólido.

Mecanismos de Cambio Microestructural

El calor proporcionado por el horno mufla desencadena comportamientos específicos a nivel atómico que alteran las propiedades físicas del material.

Impulso de la Difusión Atómica

A 1573 K, los átomos dentro del polvo de óxido de cromo ganan una energía cinética significativa.

Esta energía impulsa la difusión atómica, moviendo los átomos de áreas de alta concentración a áreas de baja concentración. Este movimiento es el "motor" fundamental del proceso de sinterización.

Migración de los Límites de Grano

A medida que los átomos se difunden, las partículas de polvo individuales comienzan a unirse y fusionarse.

Este proceso implica la migración de los límites de grano, donde las interfaces entre cristales separados se mueven y coalescen. Esto reduce el área superficial total y la energía superficial del sistema.

Eliminación de Poros Internos

Los efectos combinados de la difusión y la migración de los límites dan como resultado el cierre de los vacíos entre las partículas.

El calor del horno impulsa la eliminación de estos poros internos. A medida que la porosidad disminuye, el material se contrae y se densifica, lo que resulta en un sólido compacto en lugar de un agregado suelto.

Comprensión de las Compensaciones y Errores

Si bien el horno mufla es la herramienta principal para la densificación, el uso inadecuado o la ignorancia del contexto más amplio pueden conducir a resultados subóptimos.

El Riesgo de Gradientes Térmicos

Si el horno no tiene un sistema de control avanzado (como el control PID), pueden ocurrir fluctuaciones de temperatura.

El calentamiento inconsistente conduce a una densidad desigual, causando deformaciones o grietas. La estabilidad del punto de ajuste de 1573 K es innegociable para lograr el punto de referencia de densidad del 97%.

Atmósfera y Oxidación

Los hornos mufla estándar operan en aire, pero esto a veces puede ser perjudicial dependiendo de los requisitos exactos de pureza.

Si bien la referencia principal se centra en el calor, el contexto complementario señala que algunos procesos requieren atmósferas controladas (como nitrógeno) para prevenir la oxidación no deseada. Siempre verifique si su aplicación específica de Cr2O3 requiere un entorno inerte.

Consideraciones Previas a la Sinterización

Calentar directamente el polvo suelto a 1573 K a veces puede ser demasiado agresivo para formas delicadas.

En algunos flujos de trabajo, se utiliza un paso de pre-sinterización a temperaturas más bajas (por ejemplo, 800 °C) para mejorar la resistencia al manejo del "compacto en verde" antes del horneado final a alta temperatura. Omitir esto puede provocar un colapso estructural durante el horneado principal.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la utilidad de su horno mufla para la sinterización de óxido de cromo, alinee su protocolo con sus requisitos físicos específicos.

- Si su enfoque principal es la Densidad Máxima: Adhiérase estrictamente a la temperatura de 1573 K y la duración de 4 horas para lograr ~97% de densidad teórica.

- Si su enfoque principal es la Integridad de la Muestra: Considere una etapa de pre-sinterización a ~800 °C para establecer una unión preliminar antes del tratamiento térmico final a alta temperatura.

- Si su enfoque principal es la Pureza: Evalúe si su horno mufla requiere capacidades de flujo de gas para gestionar la oxidación durante el ciclo de calentamiento.

Al controlar con precisión las variables térmicas, convierte el polvo de óxido de cromo en bruto en una cerámica mecánicamente robusta y de alto rendimiento.

Tabla Resumen:

| Parámetro | Especificación | Impacto en la Sinterización de Cr2O3 |

|---|---|---|

| Temperatura de Sinterización | 1573 K | Proporciona energía cinética para la difusión atómica y el crecimiento del grano |

| Duración del Mantenimiento | 4 Horas | Asegura la penetración térmica uniforme y la eliminación de vacíos |

| Densidad Objetivo | ~97% | Logra un sólido cerámico estructuralmente sólido y de alta densidad |

| Cambio Microestructural | Migración de los Límites de Grano | Fusiona partículas y reduce la energía superficial interna |

| Control de Porosidad | Eliminación de Poros | Cierra los vacíos entre partículas para evitar la deformación del material |

Mejore su Investigación de Materiales con la Precisión KINTEK

Desbloquee una densificación y una integridad estructural superiores para sus cerámicas avanzadas. Respaldado por I+D y fabricación expertas, KINTEK ofrece una gama completa de sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD, todos completamente personalizables para cumplir con sus parámetros de sinterización únicos.

Ya sea que esté sinterizando óxido de cromo a 1573 K o desarrollando procesos CVD complejos, nuestros hornos de laboratorio de alta temperatura proporcionan la estabilidad térmica y el control atmosférico requeridos para el 97% de densidad teórica.

¿Listo para optimizar su protocolo de sinterización? Póngase en contacto con nuestros especialistas técnicos hoy mismo para encontrar la solución de horno perfecta para sus necesidades de laboratorio.

Guía Visual

Referencias

- Thammaporn Thublaor, Somrerk Chandra-ambhorn. Novel Method for Determining Standard Enthalpy and Entropy of Volatilisation of Chromia Exposed to Humidified Oxygen at 298 K Based on Transport Theory of Multicomponent Gas Mixtures. DOI: 10.3390/e27020101

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo se empaqueta el horno de mufla para el envío? Garantizando la entrega segura de su equipo de laboratorio

- ¿Cómo facilita un horno eléctrico la reparación de defectos en las estructuras de la interfaz SiO2/Si durante el recocido posterior a la irradiación?

- ¿Qué función cumple un horno de caja de alta temperatura en el sinterizado de LLZO? Lograr una densificación superior de LLZO

- ¿Cuál es la aplicación de un horno mufla en la caracterización de biocarbón? Análisis maestro de cenizas y control de pirólisis

- ¿Por qué se utiliza un horno mufla para precalentar polvos de Ni-BN o Ni-TiC? Prevenir defectos de revestimiento a 1200°C

- ¿Por qué los hornos de alta temperatura deben tener dispositivos de elevación para la RMI de UHTCMC? Controlar el tiempo de reacción y la integridad de la fibra

- ¿Por qué utilizar un horno a prueba de explosiones para aerogeles de sílice? Seguridad esencial para el secado a alta temperatura a presión ambiente

- ¿Qué características podría incluir un horno de mufla moderno de alto rendimiento? Descubra precisión, control y eficiencia