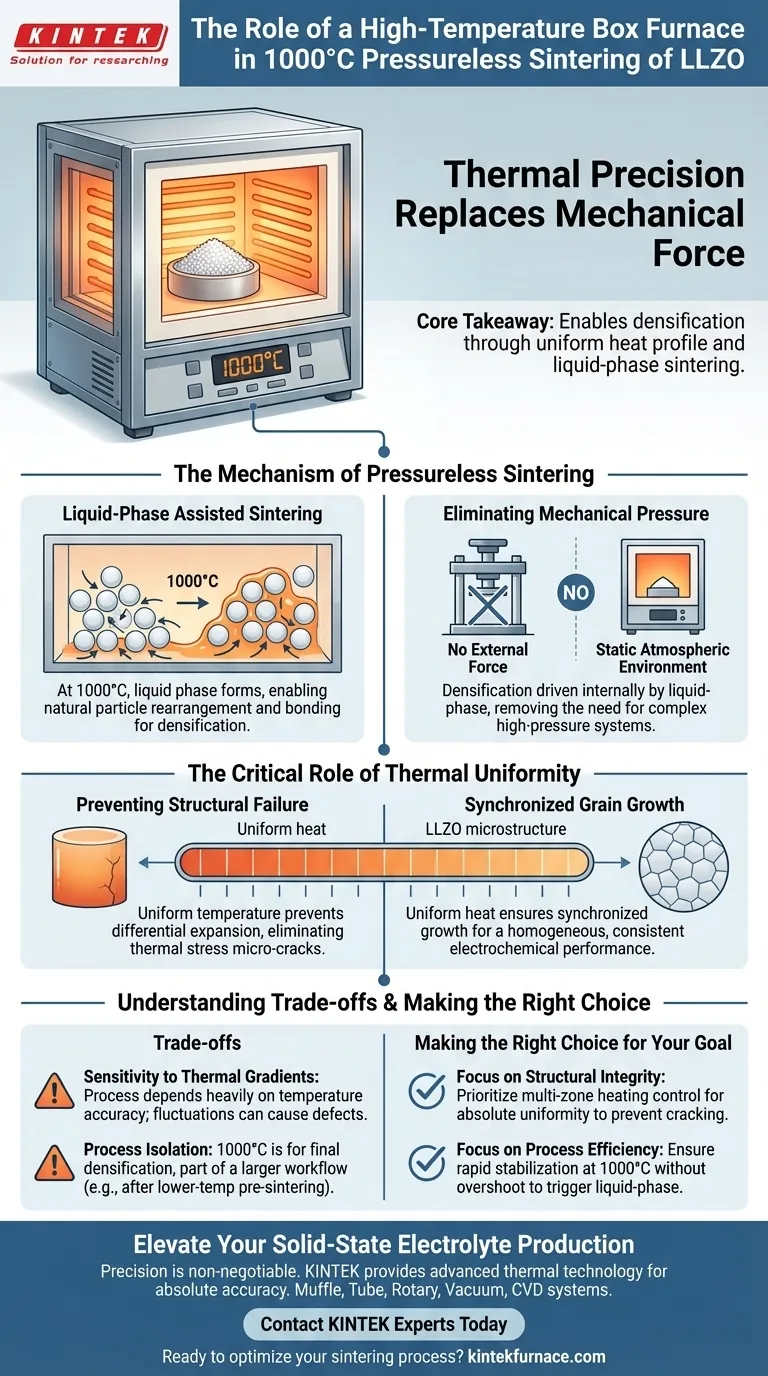

Un horno de caja de alta temperatura actúa como una cámara térmica precisa que permite eficazmente la densificación del óxido de litio, lantano y circonio (LLZO) sin necesidad de presión mecánica externa. Al mantener un entorno estable a 1000 °C, el horno facilita el sinterizado asistido por fase líquida, permitiendo que el electrolito sólido alcance la densidad e integridad estructural necesarias únicamente a través de la dinámica térmica.

Conclusión principal: La función principal del horno es reemplazar la fuerza mecánica por precisión térmica. Crea un perfil de calor uniforme que desencadena el sinterizado en fase líquida, asegurando que el material se densifique de manera uniforme al tiempo que previene las grietas por estrés térmico que comprometen el rendimiento del electrolito.

El Mecanismo del Sinterizado sin Presión

Para comprender el papel del horno de caja, hay que ir más allá del simple calentamiento. Proporciona las condiciones específicas requeridas para que el material se una química y físicamente por sí solo.

Sinterizado Asistido por Fase Líquida

A la temperatura establecida específica de 1000 °C, el material LLZO entra en una fase crítica. El horno de caja mantiene esta temperatura para inducir el sinterizado asistido por fase líquida.

En este estado, una porción del material forma una fase líquida que facilita la reorganización y unión de las partículas sólidas. Este proceso permite que el material se densifique de forma natural, cerrando poros y aumentando el volumen sólido sin la fuerza de "compresión" utilizada en los métodos de prensado en caliente.

Eliminación de la Presión Mecánica

La distinción de este proceso es que es sin presión.

El horno de caja proporciona un entorno atmosférico estático. Dado que el mecanismo de fase líquida impulsa la densificación internamente, los complejos sistemas hidráulicos necesarios para el prensado en caliente a alta presión se vuelven innecesarios para esta etapa específica de síntesis.

El Papel Crítico de la Uniformidad Térmica

El éxito del sinterizado de LLZO depende en gran medida de la uniformidad con la que se aplica el calor. El horno de caja de alta temperatura está diseñado para minimizar los gradientes térmicos en toda la cámara.

Prevención de Fallos Estructurales

El LLZO es un material cerámico susceptible al choque térmico. Si una parte de la muestra se calienta o enfría más rápido que otra, se produce una expansión diferencial.

El horno de caja garantiza la uniformidad de la temperatura, que es la principal defensa contra el estrés térmico. Al mantener el entorno térmico constante, el horno previene la formación de microgrietas que de otro modo destruirían el electrolito o dificultarían gravemente su conductividad iónica.

Crecimiento Sincronizado de Granos

Para que un electrolito funcione correctamente, su estructura de grano microscópico debe ser consistente.

El calor uniforme proporcionado por el horno asegura que el crecimiento del grano esté sincronizado en toda la muestra. Esto da como resultado una microestructura homogénea, que es esencial para un rendimiento electroquímico consistente en todo el material.

Comprensión de las Compensaciones

Si bien el horno de caja de alta temperatura es eficaz para el sinterizado sin presión, depender únicamente de parámetros térmicos introduce desafíos específicos.

Sensibilidad a los Gradientes Térmicos

Dado que no hay presión externa para forzar la unión de las partículas, el proceso depende completamente de la precisión de la temperatura. Cualquier fluctuación o "punto frío" en la cámara del horno puede provocar un sinterizado incompleto o defectos localizados.

Aislamiento del Proceso

Es importante tener en cuenta que este paso de 1000 °C suele ser parte de un flujo de trabajo más amplio. Como se señaló en contextos de procesamiento de materiales más amplios, esta etapa puede seguir a un paso de pre-sinterizado a menor temperatura (por ejemplo, a 800 °C) utilizado para establecer uniones preliminares. El horno de caja a 1000 °C se enfoca específicamente en la densificación final, no en la formación inicial.

Tomar la Decisión Correcta para su Objetivo

Al configurar su proceso de sinterizado para LLZO, la configuración de su equipo debe alinearse con los requisitos específicos de su material.

- Si su principal enfoque es la Integridad Estructural: Priorice un horno con control de calentamiento multizona verificado para garantizar una uniformidad absoluta de la temperatura y prevenir grietas.

- Si su principal enfoque es la Eficiencia del Proceso: Asegúrese de que su horno pueda alcanzar y estabilizarse rápidamente a 1000 °C sin sobrepasar el objetivo, ya que esta temperatura específica desencadena el mecanismo esencial de fase líquida.

El horno de caja de alta temperatura es el facilitador de la unión química interna, sustituyendo la fuerza mecánica por un control térmico preciso para crear un electrolito sólido denso y conductor.

Tabla Resumen:

| Característica | Función en el Sinterizado de LLZO (1000 °C) |

|---|---|

| Mecanismo | Facilita el sinterizado asistido por fase líquida sin presión mecánica |

| Perfil Térmico | Garantiza la uniformidad para prevenir grietas por estrés térmico y microdefectos |

| Control de Granos | Sincroniza el crecimiento de granos para una microestructura homogénea |

| Estado Atmosférico | Proporciona un entorno estático para la densificación y unión naturales |

Mejore su Producción de Electrolitos de Estado Sólido

La precisión es innegociable al sinterizar LLZO a 1000 °C. KINTEK proporciona la tecnología térmica avanzada necesaria para reemplazar la fuerza mecánica por una precisión térmica absoluta.

Respaldado por I+D y fabricación experta, KINTEK ofrece sistemas de mufla, tubo, rotatorios, de vacío y CVD, junto con hornos de alta temperatura de laboratorio personalizables diseñados para sus necesidades de materiales únicas. Asegure un crecimiento de grano sincronizado y elimine fallos estructurales en sus cerámicas hoy mismo.

¿Listo para optimizar su proceso de sinterizado? Póngase en contacto con nuestros expertos hoy mismo para encontrar la solución térmica perfecta para su laboratorio.

Guía Visual

Referencias

- Seung Hoon Chun, Sangbaek Park. Synergistic Engineering of Template‐Guided Densification and Dopant‐Induced Pore Filling for Pressureless Sintering of Li<sub>7</sub>La<sub>3</sub>Zr<sub>2</sub>O<sub>12</sub> Solid Electrolyte at 1000 °C. DOI: 10.1002/sstr.202500297

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son las ventajas de los hornos de mufla modernos en comparación con los modelos antiguos? Descubra Precisión, Eficiencia y Confiabilidad

- ¿Qué tipo de sistema de enfriamiento se usa típicamente en los hornos de mufla de laboratorio? Descubra el diseño de escape simple para un enfriamiento seguro y gradual

- ¿Cuál es la función de un horno mufla en el pretratamiento de SiCf/Al-Mg? Optimizar la unión de fibras con desengomado térmico

- ¿Qué mantenimiento requiere un horno mufla? Garantizar la fiabilidad y seguridad a largo plazo

- ¿Cuál es la importancia de un horno de sinterización de cámara de alta temperatura en el rendimiento de la red de alúmina? Domina la densificación

- ¿Cuáles son los usos típicos de los hornos de mufla en entornos de laboratorio? Descubra el Tratamiento Térmico Preciso para su Laboratorio

- ¿Cómo se utilizan un horno mufla y un crisol de cerámica para el MoO3? Domine la síntesis de alta pureza hoy mismo.

- ¿Qué función cumple un horno mufla en la síntesis de vidrio derivado de ceniza de cáscara de arroz? Alta Precisión a Alta Temperatura