En resumen, los hornos de mufla modernos son muy superiores a los modelos antiguos debido a los avances significativos en control, eficiencia e integridad de la muestra. Aprovechan controladores digitales programables para una uniformidad de temperatura inigualable, utilizan aislamiento y elementos calefactores avanzados para reducir drásticamente el consumo de energía y aseguran un aislamiento completo de la muestra de contaminantes.

La principal ventaja es el paso de una "caja caliente" simple y operada manualmente a un instrumento científico preciso, automatizado y altamente eficiente. Esta transformación ofrece resultados más confiables y repetibles, al tiempo que reduce los costos operativos.

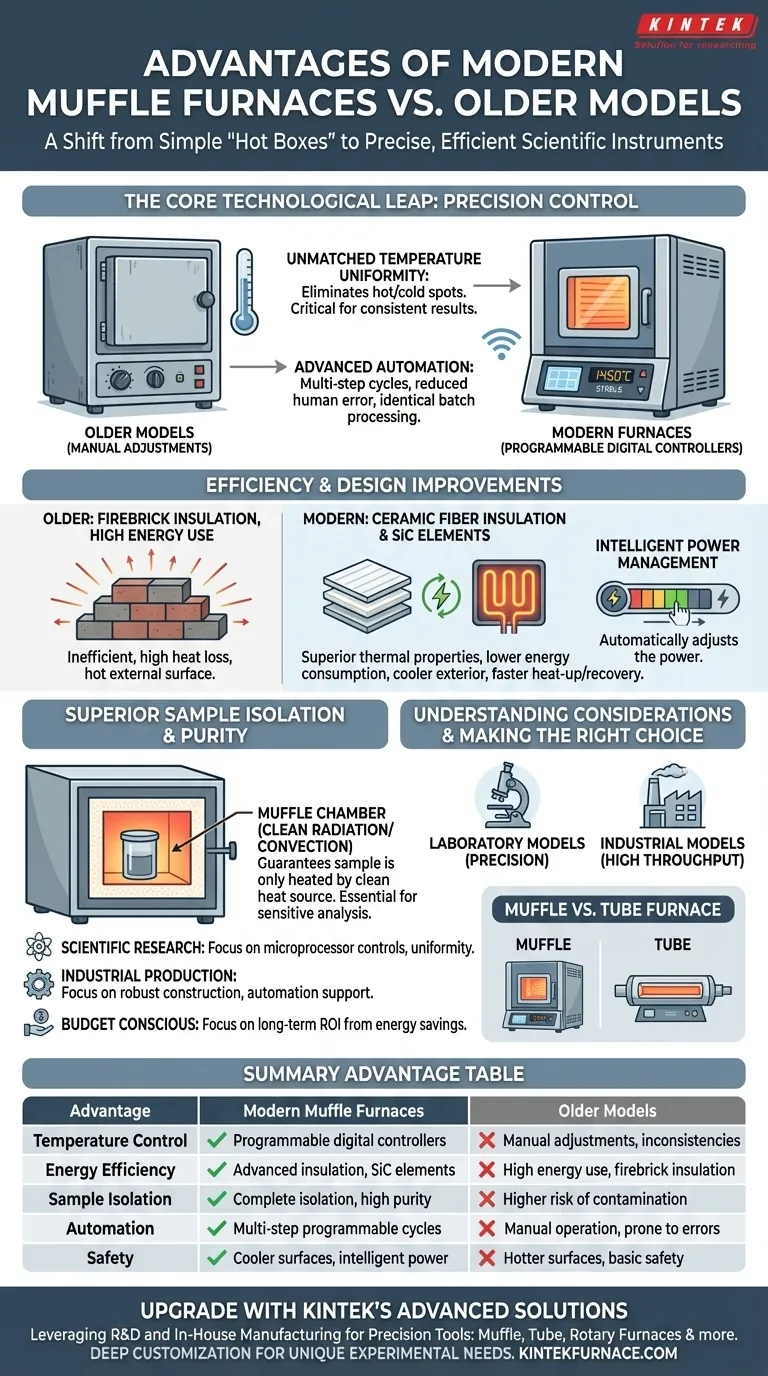

El Salto Tecnológico Fundamental: De la Fuerza Bruta al Control de Precisión

Los hornos antiguos eran efectivos para calentarse, pero los diseños modernos sobresalen en calentarse inteligentemente. Este salto se debe a actualizaciones tecnológicas clave que brindan a los usuarios un control sin precedentes sobre el proceso de calentamiento.

Uniformidad de Temperatura Inigualable

Los hornos modernos utilizan controladores digitales programables o termorreguladores controlados por microprocesador. Estos sistemas monitorean y ajustan constantemente la potencia de los elementos calefactores.

Esto asegura una temperatura altamente estable y uniforme en toda la cámara, eliminando los puntos calientes y fríos comunes en los modelos antiguos. Para aplicaciones como la investigación de materiales o la calcinación de muestras, esta uniformidad es fundamental para lograr resultados consistentes y repetibles.

Aislamiento Superior de la Muestra

La característica definitoria de un horno de mufla es la "mufla", una cámara interior que aísla la muestra de los elementos calefactores y de cualquier posible contaminante de la combustión.

Los diseños modernos perfeccionan este concepto utilizando materiales y construcción avanzados. Esto garantiza que la muestra solo se caliente mediante radiación o convección limpias, lo cual es esencial para procesos analíticos sensibles donde la pureza de la muestra es primordial.

Automatización y Programabilidad Avanzadas

A diferencia de los hornos antiguos ajustados manualmente, las unidades modernas permiten a los usuarios programar ciclos complejos de calentamiento y enfriamiento de múltiples pasos.

Puede establecer una tasa de rampa específica, un tiempo de retención a una temperatura objetivo y una fase de enfriamiento controlada. Esta automatización reduce la posibilidad de error humano, libera tiempo del operador y asegura que cada lote se procese de forma idéntica.

Mejoras en Eficiencia y Diseño

Los hornos modernos no solo son más precisos; también son significativamente más eficientes y compactos, abordando tanto los presupuestos operativos como el espacio limitado del laboratorio.

Materiales de Aislamiento Avanzados

Los hornos modernos reemplazan el ladrillo refractario pesado e ineficiente con aislamiento de fibra cerámica ligero. Este material tiene propiedades térmicas superiores, reduciendo drásticamente la pérdida de calor.

El resultado es un horno que consume menos energía para mantener su temperatura objetivo y tiene una superficie externa más fría, mejorando la seguridad del laboratorio.

Elementos Calefactores de Alta Eficiencia

Muchas unidades modernas emplean elementos calefactores de carburo de silicio (SiC). Estos componentes proporcionan un calentamiento estable y confiable, consumiendo menos energía que los elementos encontrados en equipos más antiguos.

También contribuyen a tiempos de calentamiento y recuperación de temperatura más rápidos, aumentando el rendimiento general.

Gestión Inteligente de la Energía

Los hornos más nuevos a menudo incluyen modos de ahorro de energía y funciones inteligentes. El controlador puede reducir automáticamente la potencia de salida una vez que se alcanza la temperatura establecida, manteniendo la estabilidad con un consumo mínimo de energía.

Comprensión de las Compensaciones y Consideraciones

Aunque los hornos modernos son superiores, elegir el correcto requiere comprender los diferentes tipos y sus aplicaciones previstas.

Modelos de Laboratorio vs. Industriales

Los hornos de laboratorio están diseñados para la precisión. Por lo general, tienen capacidades más pequeñas pero cuentan con controles de temperatura altamente precisos para experimentos científicos, como la sinterización o la eliminación de aglutinantes.

Los hornos industriales, como los de Nabertherm o Thermolyne, están construidos para la durabilidad y el alto rendimiento en entornos de producción como el tratamiento de metales o la fabricación de vidrio.

Personalización vs. Modelos Estándar

Para la mayoría de las aplicaciones, un horno estándar, listo para usar, es más que suficiente. Sin embargo, para investigaciones únicas o procesos de producción especializados, se pueden diseñar hornos a medida para cumplir con los requisitos exactos de tamaño, rango de temperatura y otras características.

Horno de Mufla vs. Horno de Tubo

También es importante saber cuándo un horno de mufla es la herramienta adecuada. En comparación con los hornos de tubo, los hornos de mufla generalmente ofrecen una mayor capacidad interna y temperaturas máximas más altas a un precio similar, lo que los hace ideales para procesar muestras o lotes más grandes.

Tomar la Decisión Correcta para Su Aplicación

La selección del horno correcto depende completamente de su objetivo principal. Utilice estos puntos como guía.

- Si su enfoque principal es la investigación científica precisa y repetible: Priorice los modelos con controles basados en microprocesadores y especificaciones documentadas de uniformidad de temperatura.

- Si su enfoque principal es la producción industrial de alto rendimiento: Busque una construcción robusta, elementos calefactores de alta eficiencia y características que respalden la automatización del proceso.

- Si su enfoque principal es actualizar equipos antiguos con un presupuesto limitado: Enfatice el retorno de la inversión a largo plazo de los ahorros de energía y la supervisión manual reducida que ofrecen incluso los hornos modernos de nivel básico.

Invertir en un horno de mufla moderno eleva su procesamiento térmico de una aproximación aproximada a un procedimiento científico controlado, confiable y eficiente.

Tabla Resumen:

| Ventaja | Hornos de Mufla Modernos | Modelos Antiguos |

|---|---|---|

| Control de Temperatura | Controladores digitales programables para calentamiento uniforme | Ajustes manuales con inconsistencias |

| Eficiencia Energética | Aislamiento avanzado y elementos de SiC reducen el consumo | Alto consumo de energía con aislamiento de ladrillo refractario |

| Aislamiento de Muestras | Aislamiento completo de contaminantes para mayor pureza | Mayor riesgo de contaminación |

| Automatización | Ciclos programables de varios pasos para repetibilidad | Operación manual propensa a errores |

| Seguridad | Superficies externas más frías y gestión inteligente de la energía | Superficies más calientes y características de seguridad básicas |

¡Mejore su procesamiento térmico con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios herramientas de precisión como hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas, ofreciendo mayor eficiencia, confiabilidad y ahorro de costos. Contáctenos hoy para discutir cómo nuestros hornos pueden transformar sus operaciones.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros