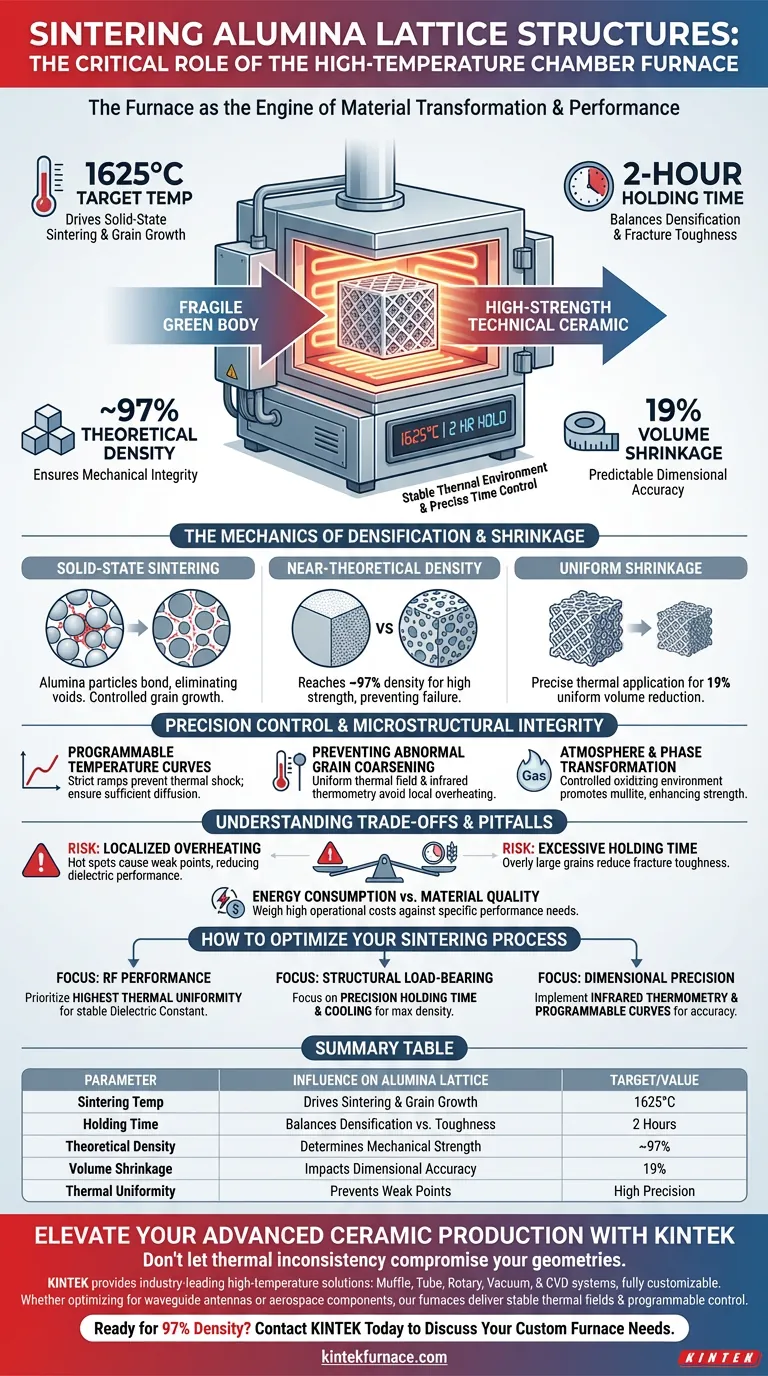

El horno de sinterización es el motor crítico de la transformación del material. Un horno de sinterización de cámara de alta temperatura determina el rendimiento final de las estructuras de red de alúmina al proporcionar un entorno estable de 1625 °C y un tiempo de mantenimiento preciso de dos horas. Este proceso térmico controlado impulsa la sinterización en estado sólido y el crecimiento del grano, lo que resulta directamente en una densidad teórica de aproximadamente el 97 % y una contracción de volumen predecible del 19 %.

El horno de sinterización actúa como el mecanismo de control de calidad definitivo, convirtiendo un cuerpo verde frágil en una cerámica técnica de alta resistencia. Al mantener la uniformidad térmica, asegura que la red de alúmina logre la integridad mecánica y la constante dieléctrica específicas requeridas para aplicaciones avanzadas como las antenas de guía de ondas.

La Mecánica de la Densificación y la Contracción

Facilitando la Sinterización en Estado Sólido

A la temperatura objetivo de 1625 °C, el horno inicia la sinterización en estado sólido, donde las partículas de alúmina se unen a nivel atómico. Este entorno de alta energía permite un crecimiento controlado del grano, que es esencial para eliminar los vacíos internos.

Alcanzando una Densidad Casi Teórica

La capacidad del horno para mantener un campo térmico constante asegura que la estructura alcance aproximadamente el 97 % de su densidad teórica. Una alta densidad es el principal impulsor de la resistencia mecánica, previniendo fallos estructurales bajo el estrés operativo.

Gestionando una Contracción Uniforme del Volumen

La aplicación térmica precisa da como resultado una contracción de volumen uniforme del 19 % en toda la red. Esta previsibilidad es vital para mantener la precisión dimensional de geometrías complejas utilizadas en ingeniería de RF y componentes aeroespaciales.

Control de Precisión e Integridad Microestructural

El Papel de las Curvas de Temperatura Programables

Los hornos avanzados utilizan control de temperatura programable para ejecutar rampas estrictas de calentamiento y enfriamiento. Esto previene el choque térmico y asegura que los diferentes elementos dentro de la matriz cerámica se difundan lo suficiente a las temperaturas preestablecidas.

Previniendo el Envejecimiento Anormal del Grano

Las herramientas de medición de alta precisión, como la termometría infrarroja, previenen el sobrecalentamiento local que conduce al envejecimiento anormal del grano. Mantener una microestructura uniforme es la única manera de garantizar la consistencia del rendimiento en toda la red.

Atmósfera y Transformación de Fase

Los hornos de grado industrial a menudo proporcionan una atmósfera oxidante controlada que facilita las reacciones químicas necesarias. Este entorno apoya el desarrollo de fases cristalinas específicas, como la mullita, que rellenan los poros y mejoran aún más la resistencia a la flexión del material.

Comprendiendo las Compensaciones y las Trampas

El Riesgo de Sobrecalentamiento Localizado

Si el campo térmico no es perfectamente uniforme, los "puntos calientes" pueden causar un crecimiento localizado del grano, lo que crea puntos débiles en la red. Estos defectos microestructurales reducen significativamente el rendimiento dieléctrico y la fiabilidad mecánica de la pieza final.

Equilibrando el Tiempo de Mantenimiento y el Tamaño del Grano

Si bien un tiempo de mantenimiento de dos horas es estándar para la densificación, un tiempo excesivo a la temperatura pico puede provocar granos demasiado grandes. Los granos más grandes a menudo resultan en una menor tenacidad a la fractura, lo que ilustra el delicado equilibrio entre la densidad y la resiliencia estructural.

Consumo de Energía vs. Calidad del Material

Alcanzar los 1625 °C requiere una energía significativa y elementos calefactores especializados, como el siliciuro de molibdeno. Los ingenieros deben sopesar los altos costos operativos frente a los requisitos de rendimiento de la aplicación específica.

Cómo Optimizar su Proceso de Sinterización

Para asegurar que sus estructuras de red de alúmina cumplan los puntos de referencia de rendimiento necesarios, considere los siguientes enfoques estratégicos:

- Si su enfoque principal es el rendimiento de RF: Priorice hornos con la mayor uniformidad térmica para garantizar una constante dieléctrica estable y predecible en toda la red.

- Si su enfoque principal es la carga estructural: Concéntrese en la precisión del tiempo de mantenimiento y la rampa de enfriamiento para maximizar la densidad y prevenir el envejecimiento quebradizo del grano.

- Si su enfoque principal es la precisión dimensional: Implemente termometría infrarroja y curvas programables para gestionar la tasa de contracción del 19 % con precisión submilimétrica.

El horno de cámara de alta temperatura no es simplemente una herramienta de calentamiento, sino el instrumento fundamental que define los límites físicos y el éxito funcional de las cerámicas de alúmina.

Tabla Resumen:

| Parámetro | Influencia en la Red de Alúmina | Objetivo/Valor |

|---|---|---|

| Temperatura de Sinterización | Impulsa la sinterización en estado sólido y el crecimiento del grano | 1625 °C |

| Tiempo de Mantenimiento | Equilibra la densificación frente a la tenacidad a la fractura | 2 Horas |

| Densidad Teórica | Determina la resistencia y la integridad mecánicas | ~97 % |

| Contracción de Volumen | Impacta la precisión dimensional para RF/Aeroespacial | 19 % |

| Uniformidad Térmica | Previene el sobrecalentamiento localizado y los puntos débiles | Alta Precisión |

Mejore su Producción de Cerámicas Avanzadas con KINTEK

No permita que la inconsistencia térmica comprometa sus complejas geometrías de alúmina. KINTEK proporciona las soluciones de alta temperatura líderes en la industria requeridas para la transformación de materiales de precisión. Respaldados por I+D experta y fabricación avanzada, ofrecemos sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables a sus perfiles de sinterización específicos.

Ya sea que esté optimizando constantes dieléctricas para antenas de guía de ondas o maximizando la resistencia mecánica para componentes aeroespaciales, nuestros hornos brindan los campos térmicos estables y el control programable que necesita para tener éxito.

¿Listo para lograr una densidad teórica del 97 % con absoluta fiabilidad? Contacte a KINTEK hoy mismo para discutir sus necesidades de hornos personalizados.

Guía Visual

Referencias

- Alice Rosa, Alberto Ortona. Design, Additive Manufacturing, and Electromagnetic Characterization of Alumina Cellular Structures for Waveguide Antenna. DOI: 10.1002/adem.202302159

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué se utiliza un horno de resistencia de caja de laboratorio para la cinética de secado de semillas de mango? Lograr un control isotérmico preciso

- ¿Qué papel juega un horno mufla de alta temperatura en la calcinación de SrMo1−xMnxO4? Optimice su síntesis.

- ¿Por qué se requiere un horno de calentamiento para la retención térmica antes de la extrusión en caliente? Optimizar el flujo y la densidad del material

- ¿Qué papel clave desempeña un horno eléctrico de resistencia de laboratorio en el sinterizado de Ba1-xCaxTiO3? Impulsa el rendimiento de la cerámica

- ¿Cuál es la función principal de un horno mufla de laboratorio en la conversión de tierra de diatomeas? | KINTEK

- ¿Cuáles son algunas de las aplicaciones clave de los hornos mufla? Desbloquee la precisión y la pureza en procesos de alta temperatura

- ¿En qué rango de temperatura puede operar un horno de caja? Encuentre el ajuste perfecto para las necesidades de su laboratorio

- ¿Cuáles son las ventajas de los elementos calefactores modernos de los hornos mufla? Desbloquee temperaturas más altas y eficiencia mejorada