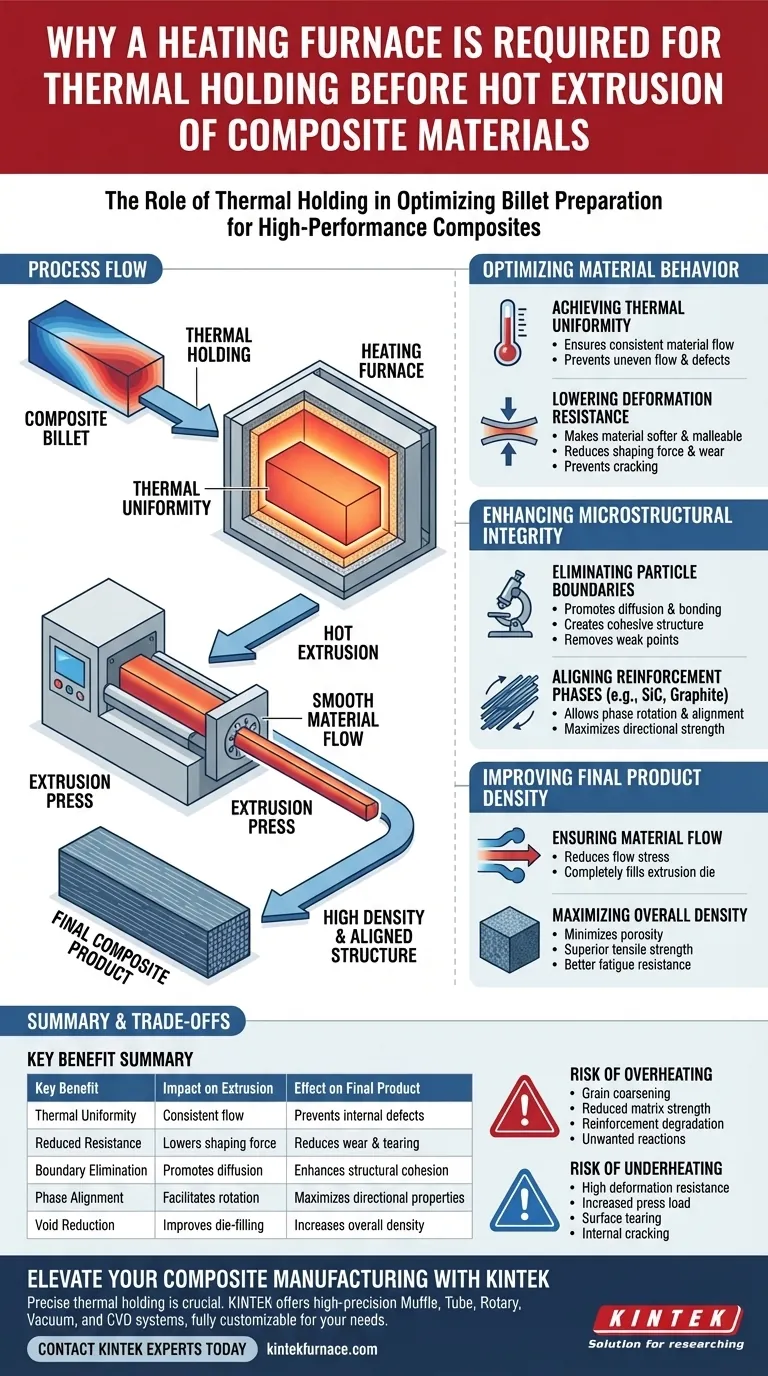

La retención térmica juega un papel fundamental en la preparación de tochos compuestos para el intenso estrés físico de la extrusión en caliente. Al utilizar un horno de calentamiento para mantener una temperatura específica, se asegura de que el material alcance la uniformidad térmica, lo que reduce significativamente su resistencia a la deformación y garantiza un flujo suave durante el proceso de extrusión.

El propósito principal de la retención térmica es homogeneizar la temperatura del material, reduciendo así la resistencia a la deformación y optimizando la alineación microestructural. Este paso de preprocesamiento es esencial para lograr una alta densidad y eliminar los límites de las partículas en el producto compuesto final.

Optimización del comportamiento del material

Lograr la uniformidad térmica

La función principal del horno de calentamiento es llevar todo el tocho a una temperatura constante y específica.

Sin esta uniformidad, los gradientes de temperatura dentro del material provocarían un flujo desigual, causando defectos en el producto final.

Reducción de la resistencia a la deformación

Cuando el compuesto se mantiene a la temperatura elevada correcta, el material se vuelve más blando y maleable.

Esto reduce la fuerza necesaria para dar forma al material, disminuyendo el desgaste del equipo de extrusión y evitando que el tocho se agriete bajo presión.

Mejora de la integridad microestructural

Eliminación de los límites de las partículas

La retención térmica promueve la difusión y la unión entre las partículas constituyentes del compuesto.

Este proceso ayuda a eliminar los límites de partículas distintos, que a menudo son los puntos más débiles en un material compuesto. La eliminación de estos límites crea una estructura más cohesiva y continua.

Alineación de las fases de refuerzo

La combinación de calor y el flujo de extrusión posterior tiene un efecto específico en los refuerzos, como el carburo de silicio (SiC) y el grafito.

Una retención térmica adecuada permite que estas fases roten y se alineen a lo largo de la dirección de extrusión. Esta alineación direccional es fundamental para maximizar la resistencia mecánica del compuesto a lo largo del eje de uso.

Mejora de la densidad del producto final

Garantizar el flujo del material

La reducción de la tensión de fluencia permite que el material llene completamente la matriz de extrusión.

Esto asegura que los vacíos internos se cierren y que el material se consolide eficazmente durante el proceso.

Maximización de la densidad general

Al combinar calor uniforme con la presión de extrusión, se minimiza la porosidad del material.

Una mayor densidad general se correlaciona directamente con propiedades mecánicas superiores, como la resistencia a la tracción y la resistencia a la fatiga.

Comprensión de las compensaciones

El riesgo de sobrecalentamiento

Si bien el calentamiento es esencial, exceder la temperatura óptima o mantener el material durante demasiado tiempo puede ser perjudicial.

El calor excesivo puede causar el crecimiento de grano, lo que reduce la resistencia del material de la matriz. También puede degradar ciertas fases de refuerzo o causar reacciones químicas no deseadas en la interfaz entre la matriz y el refuerzo.

El riesgo de subcalentamiento

Por el contrario, no alcanzar la temperatura objetivo da como resultado una alta resistencia a la deformación.

Esto aumenta la carga en la prensa de extrusión y eleva la probabilidad de desgarros superficiales o grietas internas debido a un flujo de material deficiente.

Garantizar el éxito de la extrusión

Para maximizar la calidad de sus materiales compuestos, debe adaptar los parámetros de retención térmica a sus objetivos de rendimiento específicos.

- Si su enfoque principal es la integridad estructural: Priorice un tiempo de retención que garantice la saturación térmica completa para eliminar por completo los límites de las partículas.

- Si su enfoque principal es la resistencia direccional: el control preciso de la temperatura es vital para facilitar el flujo necesario para alinear los refuerzos como SiC y grafito sin degradarlos.

Al controlar estrictamente el entorno de retención térmica, transforma un tocho en bruto en un compuesto de alto rendimiento listo para aplicaciones exigentes.

Tabla resumen:

| Beneficio clave | Impacto en el proceso de extrusión | Efecto en el producto final |

|---|---|---|

| Uniformidad térmica | Garantiza un flujo de material constante | Previene defectos internos y grietas |

| Resistencia reducida | Reduce la fuerza necesaria para dar forma | Reduce el desgaste del equipo y el desgarro superficial |

| Eliminación de límites | Promueve la difusión/unión de partículas | Mejora la cohesión y resistencia estructural |

| Alineación de fases | Facilita la rotación de los refuerzos | Maximiza las propiedades mecánicas direccionales |

| Reducción de vacíos | Mejora la capacidad de llenado de la matriz | Aumenta la densidad general y la resistencia a la fatiga |

Mejore la fabricación de sus compuestos con KINTEK

La retención térmica precisa es la diferencia entre una extrusión fallida y un compuesto de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubo, rotativos, de vacío y CVD de alta precisión, junto con otros hornos de alta temperatura de laboratorio especializados, todos totalmente personalizables para cumplir con sus parámetros de materiales únicos.

No permita que los gradientes de temperatura comprometan la integridad de su material. Asegure una saturación térmica y una alineación microestructural perfectas con nuestras soluciones de calentamiento líderes en la industria.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Qué comprobaciones de seguridad eléctrica deben realizarse antes de operar un horno de sobremesa? Garantice un funcionamiento seguro y evite peligros

- ¿Cómo funciona la transferencia de calor radiante del gas del horno al metal en un horno de resistencia tipo caja? Descubra información para un calentamiento eficiente

- ¿Por qué es fundamental el control de la temperatura de un horno mufla para los nanomateriales de ZnO? Lograr una calcinación óptima del ZnO

- ¿Cuáles son los principales componentes estructurales de un horno de caja? Guía esencial para un procesamiento de materiales eficiente

- ¿Por qué el control de la velocidad de calentamiento es fundamental para el tratamiento de la aleación AA7050? Domina la evolución microestructural en hornos de laboratorio

- ¿Cuáles son los nombres alternativos para un horno mufla? Descubra los equivalentes como horno de cámara y horno de caja.

- ¿Cómo facilitan los hornos de resistencia de caja la optimización de las propiedades mecánicas en las aleaciones AlSi10Mg? Análisis Térmico Experto

- ¿Cómo elijo un horno mufla? Una guía para adaptar el horno adecuado a su proceso