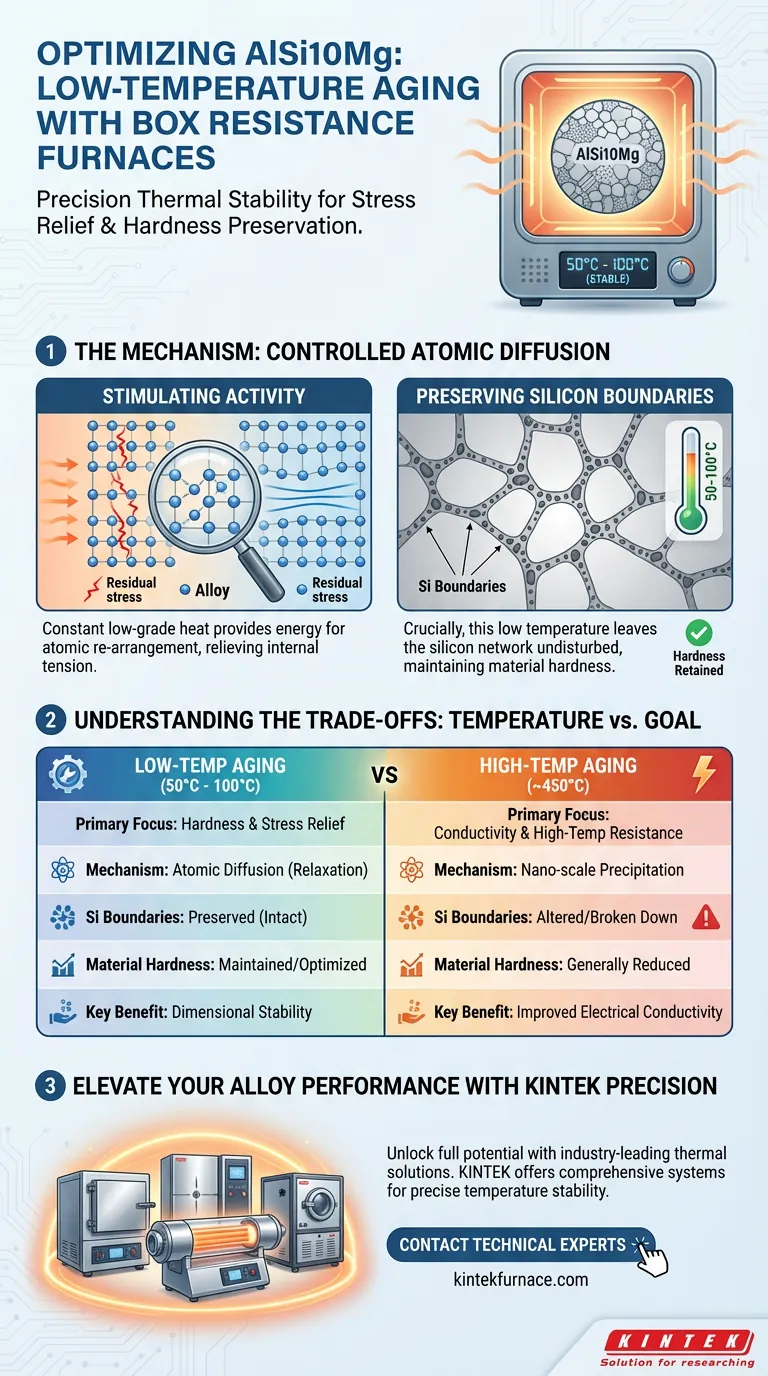

Los hornos de resistencia de caja proporcionan la estabilidad térmica crítica requerida para optimizar las aleaciones AlSi10Mg sin comprometer su microestructura. Al mantener un entorno preciso y a temperatura constante, típicamente entre 50°C y 100°C, estos hornos generan energía térmica constante que estimula la actividad atómica. Esta difusión controlada alivia las tensiones residuales dentro de la matriz de aluminio al tiempo que preserva la integridad de los límites del silicio eutéctico.

Conclusión Clave El valor de un horno de resistencia de caja radica en su capacidad para desacoplar la relajación de tensiones de la degradación microestructural. Permite la aplicación precisa de calor de bajo grado, facilitando la reorganización atómica para mejorar el rendimiento mecánico al tiempo que se evita la alteración de los límites de silicio que mantienen la dureza del material.

El Papel de la Estabilidad Térmica en el Envejecimiento a Baja Temperatura

Control Preciso del Entorno

Los hornos de resistencia de caja, también conocidos como hornos mufla, están diseñados para ofrecer un entorno térmico muy estable. Esta consistencia es indispensable para las aleaciones AlSi10Mg sometidas a envejecimiento a baja temperatura.

Dado que el proceso a menudo implica tratamientos de larga duración en puntos de ajuste específicos como 50°C o 100°C, cualquier fluctuación de temperatura puede dar lugar a resultados inconsistentes. El horno garantiza que la energía de activación térmica permanezca constante durante todo el ciclo.

Estimulación de la Difusión Atómica

La función principal del calor proporcionado por el horno es estimular la actividad atómica dentro de la aleación. Incluso a estas temperaturas más bajas, el aporte constante de calor proporciona suficiente energía para que los átomos se difundan dentro de la matriz de aluminio.

Esta difusión es el mecanismo que permite que el material se "relaje". Ajusta la estructura de la red interna a un estado de menor energía sin necesidad de las altas temperaturas necesarias para los cambios de fase.

Optimización de las Propiedades Mecánicas

Alivio de Tensiones Residuales

El proceso de difusión facilitado por el horno está específicamente diseñado para abordar las tensiones residuales. Estas tensiones a menudo quedan bloqueadas en el material durante los procesos de fundición o fabricación aditiva.

Al permitir que la matriz se ajuste a nivel molecular, el tratamiento del horno mitiga estas tensiones internas. Esto conduce a un mejor rendimiento mecánico y estabilidad dimensional en la pieza final.

Preservación de los Límites de Silicio

El aspecto más crítico del envejecimiento a baja temperatura es lo que *evita* hacer. El calor elevado puede descomponer las redes de silicio eutéctico, lo que provoca un ablandamiento.

El control preciso a baja temperatura del horno de caja garantiza que, si bien la matriz se relaja, los límites del silicio eutéctico permanecen intactos. Esto permite que la aleación conserve su dureza al tiempo que se beneficia del alivio de tensiones.

Comprensión de los Compromisos

Selección de Temperatura vs. Objetivos del Material

Es vital distinguir entre el alivio de tensiones a baja temperatura y el envejecimiento a alta temperatura. Si bien un horno de caja es capaz de alcanzar temperaturas más altas (por ejemplo, 450°C) para promover la precipitación a nanoescala y la conductividad eléctrica, ese es un mecanismo fundamentalmente diferente.

El Riesgo de Sobrecalentamiento

La aplicación de demasiada energía térmica es un error común. Si la temperatura del horno se desvía por encima del rango de 50°C–100°C previsto para esta optimización específica, corre el riesgo de alterar la morfología del silicio.

Este "sobreenvejecimiento" puede conducir a un aumento deseable de la conductividad, pero sacrificará involuntariamente la dureza y la resistencia preservadas por la protección de los límites a baja temperatura.

Tomar la Decisión Correcta para Su Objetivo

Para maximizar la utilidad de su horno de resistencia de caja para AlSi10Mg, debe alinear sus ajustes de temperatura con sus requisitos mecánicos específicos.

- Si su enfoque principal es la Dureza y el Alivio de Tensiones: Mantenga un estricto régimen de baja temperatura (50°C–100°C) para aliviar las tensiones de la matriz sin alterar los límites de silicio.

- Si su enfoque principal es la Conductividad y la Resistencia a Altas Temperaturas: Utilice la capacidad del horno para temperaturas más altas (aprox. 450°C) para desencadenar el fortalecimiento por precipitación, aceptando que el mecanismo difiere de la optimización a baja temperatura.

La precisión en el control térmico es el único camino hacia un rendimiento mecánico predecible.

Tabla Resumen:

| Característica | Envejecimiento a Baja Temperatura (50°C - 100°C) | Envejecimiento a Alta Temperatura (~450°C) |

|---|---|---|

| Mecanismo Principal | Difusión atómica y alivio de tensiones | Precipitación a nanoescala |

| Límites de Silicio | Preservados (permanecen intactos) | Alterados/Descompuestos |

| Dureza del Material | Mantenida/Optimizada | Generalmente reducida |

| Beneficio Clave | Estabilidad dimensional | Mejora de la conductividad eléctrica |

| Objetivo Térmico | Alivio de tensiones residuales de la matriz | Cambio de fase y fortalecimiento |

Mejore el Rendimiento de Su Aleación con la Precisión KINTEK

Desbloquee todo el potencial de sus componentes AlSi10Mg con las soluciones térmicas líderes en la industria de KINTEK. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD, todos diseñados para ofrecer la estabilidad de temperatura precisa requerida para procesos de envejecimiento críticos. Ya sea que necesite un horno de resistencia de caja estándar o una solución personalizada adaptada a sus necesidades metalúrgicas únicas, nuestro equipo garantiza resultados predecibles y de alta calidad en todo momento.

¿Listo para optimizar su flujo de trabajo de tratamiento térmico? Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar el horno de alta temperatura perfecto para su laboratorio o línea de producción.

Guía Visual

Referencias

- Busisiwe J. Mfusi, Ntombi Mathe. Optimisation of the Heat Treatment Profile for Powder-Bed Fusion Built AlSi10Mg by Age Hardening and Ice-Water Quenching. DOI: 10.3390/met14030292

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son los beneficios de usar un horno de caja? Calentamiento uniforme y versátil para su laboratorio

- ¿Cuál es el papel de un horno mufla de laboratorio en el pretratamiento de la ilmenita? Optimización de la Activación Térmica a 950 °C

- ¿Cuál es el papel fundamental de un horno mufla de alta temperatura en la síntesis de Cu/CuFeO2? Dominio de la Transformación de Fases

- ¿Cuáles son los requisitos de ubicación para un horno mufla? Garantice la seguridad y el rendimiento en su laboratorio

- ¿Por qué se requiere un horno mufla de alta precisión para el tratamiento de calcinación a 500 °C durante la preparación del catalizador?

- ¿Cuáles son las limitaciones de un horno mufla? Restricciones clave para aplicaciones de alta temperatura

- ¿Cómo funciona un horno de mufla? Descubra su proceso de calentamiento eficiente y libre de contaminación

- ¿Cuál es la función específica de un horno mufla en la producción de biocarbón de paja de arroz? Explicación de los roles clave de la pirólisis