Los principales beneficios de un horno de caja son su excepcional versatilidad, calentamiento uniforme y simplicidad operativa. Estos hornos están diseñados como caballos de batalla confiables para una amplia gama de procesos térmicos, desde pruebas de laboratorio hasta producción a pequeña escala, ofreciendo un control preciso de la temperatura y un diseño duradero y de bajo mantenimiento.

Un horno de caja es la herramienta general por excelencia para el tratamiento térmico. Su mayor fortaleza es su flexibilidad, pero comprender sus limitaciones en comparación con hornos más especializados, como los modelos de tubo o de vacío, es fundamental para seleccionar el equipo adecuado para su objetivo específico.

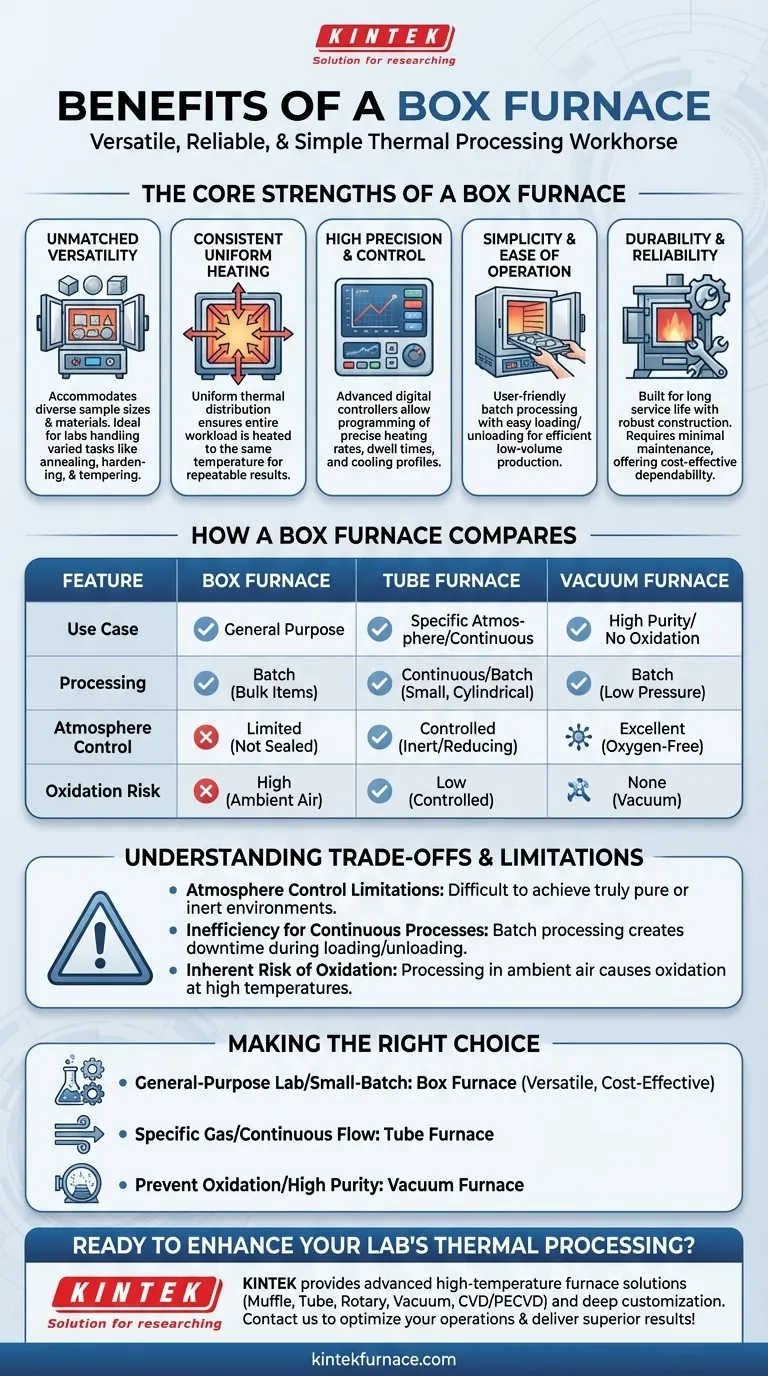

Las principales fortalezas de un horno de caja

Un horno de caja, también conocido como horno de mufla, es un tipo de horno por lotes que se caracteriza por su cámara rectangular o cúbica. Su diseño es fundamental para sus principales ventajas.

Versatilidad inigualable para uso general

La cámara simple y abierta de un horno de caja puede acomodar una amplia variedad de tamaños, formas y materiales de muestras. Esto lo convierte en una opción ideal para laboratorios y talleres que manejan tareas diversas e impredecibles.

Es adecuado para numerosos procesos, incluyendo recocido, endurecimiento, templado y pruebas de materiales, sin requerir configuraciones especializadas para cada uno.

Calentamiento constante y uniforme

Los elementos calefactores suelen estar dispuestos para proporcionar una distribución térmica uniforme en toda la cámara. Esto asegura que toda la pieza de trabajo o el lote de materiales se caliente a la misma temperatura, lo que lleva a resultados consistentes y repetibles.

Alta precisión y control

Los hornos de caja modernos están equipados con controladores digitales avanzados que permiten una gestión de temperatura altamente precisa. Los operadores pueden programar velocidades de calentamiento, tiempos de permanencia y perfiles de enfriamiento específicos para cumplir con los requisitos exactos de un proceso de tratamiento térmico.

Simplicidad y facilidad de operación

El diseño prioriza la facilidad de uso. Los materiales se cargan y descargan fácilmente a través de una puerta grande frontal, lo que hace que el procesamiento por lotes sea sencillo y eficiente para la producción de bajo volumen.

Durabilidad y fiabilidad

Estos hornos generalmente están construidos para una larga vida útil con una construcción robusta. Su diseño relativamente simple requiere un mantenimiento mínimo, lo que los convierte en un activo rentable y confiable a largo plazo.

Cómo se compara un horno de caja con otros tipos de hornos

Comprender el "porqué" de elegir un horno de caja requiere compararlo con alternativas más especializadas. Su naturaleza de uso general es su fuerza, pero las aplicaciones específicas pueden exigir una herramienta diferente.

Horno de caja vs. horno de tubo

Un horno de tubo está diseñado para procesar materiales dentro de un tubo estrecho, a menudo bajo una atmósfera estrictamente controlada o en un flujo continuo.

Mientras que un horno de caja calienta artículos más voluminosos en un lote, un horno de tubo sobresale en el calentamiento uniforme para muestras cilíndricas más pequeñas y procesos que requieren entornos de gas específicos (por ejemplo, atmósferas inertes o reductoras).

Horno de caja vs. horno de vacío

Un horno de vacío opera a muy baja presión, creando un entorno de procesamiento libre de oxígeno y otros gases reactivos.

Esta es su ventaja crítica: previene la oxidación y la contaminación. Un horno de caja procesa materiales en aire ambiente, lo que lo hace inadecuado para metales reactivos o aplicaciones que exigen la máxima pureza del material. El horno de vacío es la solución especializada para este desafío.

Comprensión de la categoría "por lotes"

Un horno de caja es un tipo de horno por lotes. Esto significa que procesa materiales en lotes discretos. Esto ofrece flexibilidad para trabajos personalizados y de bajo volumen, pero es menos eficiente para la fabricación de alto volumen y continua.

Comprensión de las ventajas y limitaciones

Ninguna herramienta es perfecta para cada trabajo. Las fortalezas de un horno de caja vienen con ventajas inherentes.

Limitaciones del control de la atmósfera

Aunque algunos hornos de caja se pueden modificar para una atmósfera controlada introduciendo un gas, no están sellados tan eficazmente como un horno de tubo o de vacío diseñado para tal fin. Lograr un entorno verdaderamente puro o inerte es difícil.

Ineficiencia para procesos continuos

La naturaleza de lote a lote de un horno de caja crea tiempos de inactividad durante la carga y descarga. Para la producción de alto volumen, un horno de cinta transportadora o de tubo continuo es mucho más eficiente.

Riesgo inherente de oxidación

El procesamiento de materiales en una atmósfera de aire significa que la oxidación es una certeza para los materiales susceptibles a altas temperaturas. Si su material es sensible al oxígeno, un horno de caja no es la opción correcta sin modificaciones significativas.

Tomar la decisión correcta para su aplicación

Seleccionar el horno correcto es una decisión crucial que impacta directamente la calidad de sus resultados. Base su elección en el requisito principal de su proceso.

- Si su enfoque principal es el trabajo de laboratorio de uso general o la producción variada de pequeños lotes: Un horno de caja es la opción ideal, versátil y rentable.

- Si su enfoque principal es el procesamiento con una atmósfera de gas específica o en un flujo continuo: Un horno de tubo es más adecuado para sus necesidades.

- Si su enfoque principal es prevenir cualquier oxidación o contaminación para obtener resultados de alta pureza: Un horno de vacío es la herramienta necesaria para el trabajo.

Elegir el horno adecuado comienza con una comprensión clara de su material, su proceso y el resultado deseado.

Tabla resumen:

| Beneficio | Descripción |

|---|---|

| Versatilidad | Adecuado para diversos materiales y procesos como recocido y endurecimiento. |

| Calentamiento Uniforme | Asegura una distribución de temperatura consistente para resultados repetibles. |

| Control de Precisión | Controladores digitales avanzados para una gestión exacta de la temperatura. |

| Facilidad de Operación | Procesamiento por lotes simple con fácil carga y descarga. |

| Durabilidad | Diseño robusto y de bajo mantenimiento para una fiabilidad a largo plazo. |

¿Listo para mejorar el procesamiento térmico de su laboratorio? Aprovechando una excepcional I+D y fabricación interna, KINTEK ofrece a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra gran capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros hornos de caja y otras soluciones pueden optimizar sus operaciones y ofrecer resultados superiores.

Guía Visual

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuál es la función principal de un horno mufla en la activación de biomasa? Optimizar la carbonización y el desarrollo de poros

- ¿Cómo facilita el calentamiento a alta temperatura la conversión de cáscaras de arroz en precursores inorgánicos para la extracción de sílice?

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cómo se evalúa la estabilidad térmica de los compuestos KBaBi? Descubra los límites precisos de XRD y tratamiento térmico

- ¿Cuál es la función de un horno mufla de alta temperatura en la preparación de HZSM-5? Dominio de la Activación Catalítica