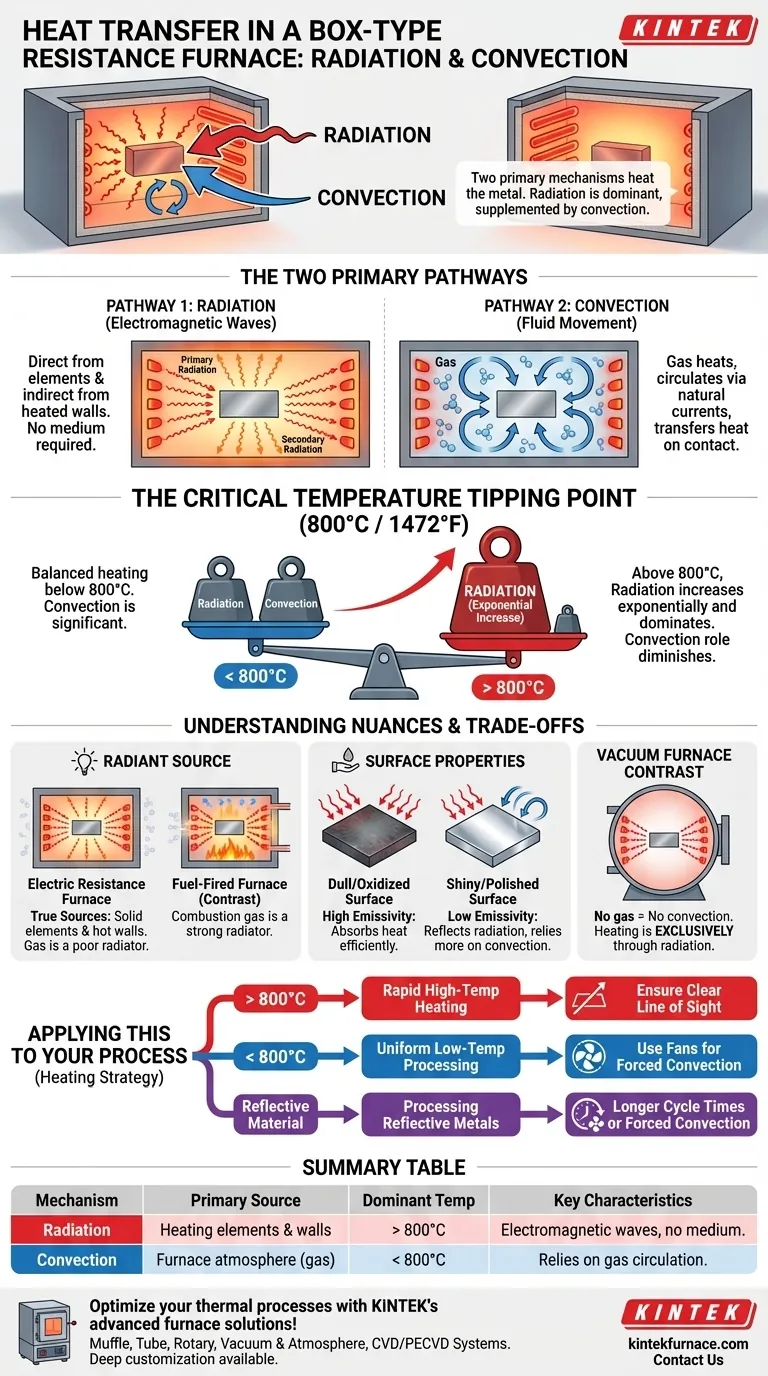

En un horno de resistencia tipo caja, la transferencia de calor del horno a la pieza de trabajo de metal es un proceso dinámico que involucra dos mecanismos principales. La fuerza dominante es la radiación, que viaja como ondas electromagnéticas directamente desde los elementos calefactores eléctricos calientes e indirectamente desde las paredes calientes del horno. Esto se complementa con la convección, donde la atmósfera del horno (aire o gas inerte) circula y transfiere calor al entrar en contacto con el metal.

El principio central a entender es que la eficiencia de estos dos mecanismos cambia drásticamente con la temperatura. A temperaturas más bajas, la convección y la radiación son ambas significativas, pero a medida que el horno supera aproximadamente los 800°C (1472°F), la transferencia de calor radiante aumenta exponencialmente y se convierte en el método de calentamiento abrumadoramente dominante.

Las dos vías principales de transferencia de calor

Para controlar un horno de manera efectiva, debe comprender cómo el calor realmente llega a su pieza de trabajo. No es una acción única, sino una combinación de transferencias directas e indirectas que ocurren simultáneamente.

Vía 1: Radiación directa e indirecta

La radiación es la transferencia de energía a través de ondas electromagnéticas (específicamente infrarrojas) y no requiere ningún medio físico. Este es el mecanismo de calentamiento más potente en un horno de alta temperatura.

El proceso involucra dos pasos clave:

- Radiación primaria: Los elementos calefactores de resistencia eléctrica son la fuente de calor. A medida que alcanzan altas temperaturas, brillan e irradian grandes cantidades de energía en todas direcciones. Una parte de esta energía viaja en línea recta hacia la pieza de trabajo de metal.

- Radiación secundaria: La mayor parte de la energía irradiada por los elementos golpea las paredes y el techo refractarios internos del horno. Estas superficies absorben la energía, se calientan y se convierten en radiadores secundarios, re-irradiando ese calor hacia la pieza de trabajo. Esto crea un efecto de "radiación circulante" que ayuda a garantizar un ambiente de temperatura más uniforme.

Vía 2: El papel de la convección

La convección se basa en el movimiento de un fluido —en este caso, el gas dentro del horno— para transferir calor.

El proceso funciona de la siguiente manera:

- Calentamiento de gas: La atmósfera dentro del horno (por ejemplo, aire o nitrógeno) se calienta cuando entra en contacto con los elementos calefactores calientes y las paredes internas del horno.

- Transferencia de calor: Este gas calentado circula a través de corrientes de convección natural. A medida que el gas más cálido y menos denso sube y el gas más frío y denso baja, fluye alrededor de la pieza de trabajo, transfiriendo su energía térmica al entrar en contacto.

El punto de inflexión crítico de la temperatura

La relación entre la radiación y la convección no es estática; depende en gran medida de la temperatura de funcionamiento del horno.

El cambio por encima de 800°C

A temperaturas del horno por debajo de aproximadamente 800°C, los efectos de calentamiento por radiación y convección están relativamente equilibrados. La convección juega un papel sustancial en el aumento de la temperatura de la pieza de trabajo.

Sin embargo, la potencia de la transferencia de calor radiante es proporcional a la cuarta potencia de la temperatura absoluta (la ley de Stefan-Boltzmann). Esto significa que a medida que la temperatura aumenta, la cantidad de energía transferida por radiación se incrementa exponencialmente. Por encima de 800°C, la transferencia de calor radiante supera rápidamente a la convección para convertirse en casi el único método de calentamiento.

Comprendiendo los matices y las compensaciones

Un punto común de confusión es la fuente de radiación y el papel del gas del horno. Aclarar esto es clave para dominar el proceso.

El mito del "gas radiante" en un horno de resistencia

Algunas descripciones implican incorrectamente que el gas del horno en sí mismo es un radiador primario. Esto es más característico de los hornos de combustible donde los subproductos de la combustión como el CO₂ y el vapor de agua son fuertes radiadores.

En un horno de resistencia eléctrica, la atmósfera (aire, nitrógeno, etc.) es un muy mal radiador. Su función principal es transferir calor por convección. Las verdaderas fuentes de radiación son los elementos calefactores sólidos y las paredes refractarias calientes.

El impacto de las propiedades de la superficie

La eficacia de la transferencia de calor radiante depende de la superficie de la pieza de trabajo.

- Las superficies opacas, oscuras u oxidadas tienen una alta emisividad, lo que significa que absorben la energía radiante de manera muy eficiente.

- Las superficies brillantes y pulidas (como el aluminio limpio) tienen baja emisividad. Reflejan una parte significativa de la energía radiante y se calentarán mucho más lentamente, dependiendo más de la convección, especialmente a temperaturas más bajas.

El contraste del horno de vacío

Comprender un horno de vacío destaca el papel de la convección. En un vacío, prácticamente no hay moléculas de gas. Por lo tanto, la transferencia de calor por convección es imposible.

El calentamiento en un horno de vacío ocurre exclusivamente a través de la radiación. Esto lo hace esencial para procesar materiales altamente sensibles, pero también demuestra por qué una atmósfera es crítica para un calentamiento eficiente y uniforme a temperaturas más bajas donde se necesita la convección.

Aplicando esto a su proceso

Su estrategia de calentamiento debe adaptarse en función de su objetivo de temperatura específico y su material.

- Si su enfoque principal es el calentamiento rápido a alta temperatura (>800°C): Su proceso está dominado por la radiación. Asegure una línea de visión clara entre los elementos/paredes calientes y la pieza de trabajo para una máxima eficiencia.

- Si su enfoque principal es el procesamiento uniforme a baja temperatura (<800°C): Debe tener en cuenta tanto la convección como la radiación. Considere el uso de ventiladores para forzar la convección y asegurar una distribución uniforme de la temperatura, evitando puntos calientes y fríos.

- Si está procesando materiales reflectantes: Reconozca que resistirán el calentamiento radiante. Es posible que necesite ciclos más largos o depender más de la convección forzada para alcanzar la temperatura objetivo de manera eficiente.

Al comprender la interacción de la radiación y la convección, puede pasar de simplemente operar el horno a realmente diseñar su proceso térmico.

Tabla resumen:

| Mecanismo | Fuente principal | Rango de temperatura dominante | Características clave |

|---|---|---|---|

| Radiación | Elementos calefactores y paredes del horno | Por encima de 800°C | Transfiere calor a través de ondas electromagnéticas, no se necesita medio |

| Convección | Atmósfera del horno (por ejemplo, aire, gas) | Por debajo de 800°C | Se basa en la circulación de gas para la transferencia de calor |

¡Optimice sus procesos térmicos con las avanzadas soluciones de hornos de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos a diversos laboratorios hornos de alta temperatura como hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, mejorando la eficiencia y el rendimiento. Contáctenos hoy para discutir cómo podemos satisfacer sus requisitos específicos.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica