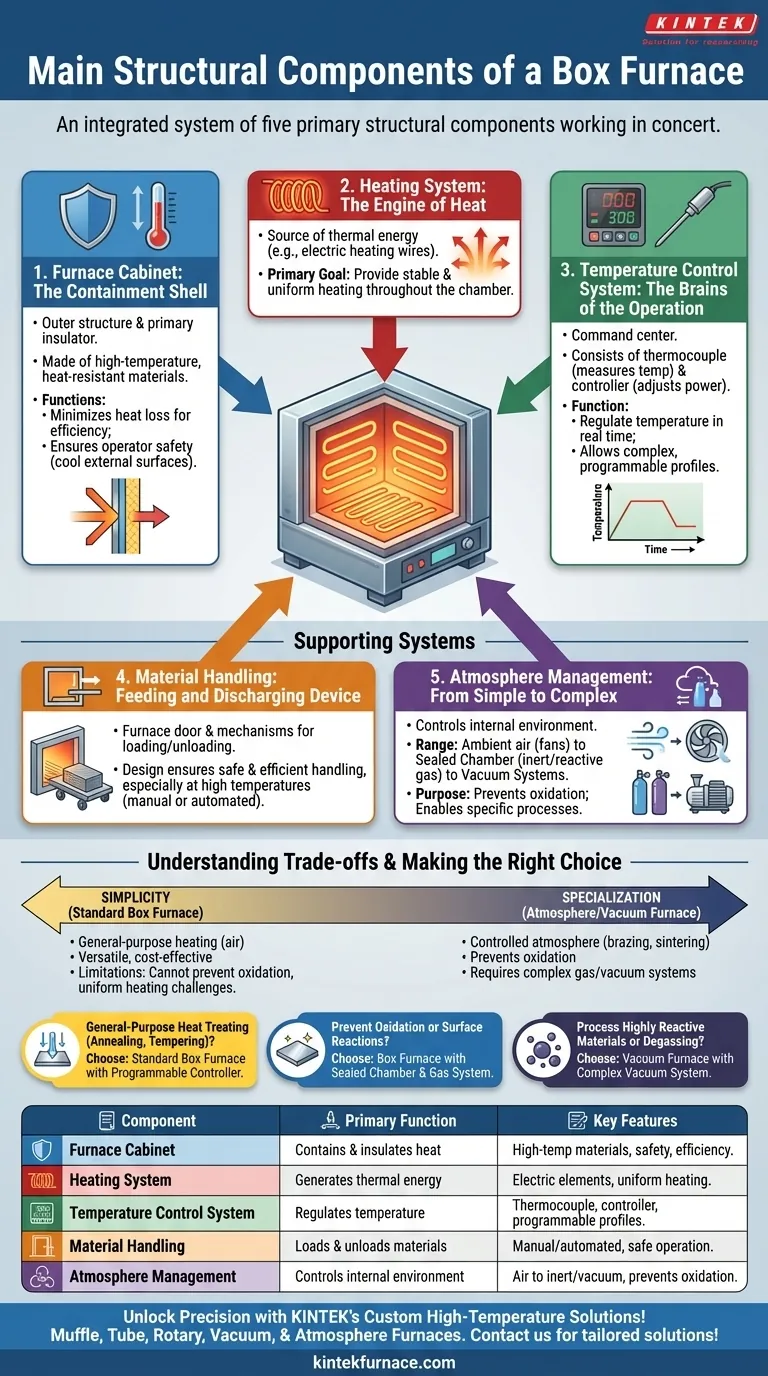

En esencia, un horno de caja es un sistema compuesto por cinco componentes estructurales principales que trabajan conjuntamente. Estos son el gabinete del horno (o cuerpo), los elementos calefactores, el sistema de control de temperatura, un método para cargar y descargar materiales y cualquier equipo auxiliar diseñado para modificar el ambiente interno.

Un horno de caja se entiende mejor no como una lista de piezas, sino como un sistema integrado. Cada componente, desde el gabinete aislante hasta el sistema de control preciso, desempeña un papel fundamental en la creación de un ambiente estable y controlado de alta temperatura para el procesamiento de materiales.

Los Componentes Centrales de un Horno de Caja

El diseño fundamental de un horno de caja gira en torno a tres componentes clave que generan, contienen y regulan el calor. Comprender su función es el primer paso para entender todo el sistema.

El Gabinete del Horno: La Carcasa de Contención

El gabinete es la estructura externa y el aislante principal del horno. Está construido con materiales resistentes al calor y a altas temperaturas para cumplir dos propósitos principales.

En primer lugar, minimiza la pérdida de calor, asegurando la eficiencia energética y la capacidad de alcanzar y mantener altas temperaturas. En segundo lugar, y más importante, garantiza la seguridad del operador al mantener las superficies externas a una temperatura segura.

El Sistema de Calefacción: El Motor del Calor

Dentro del gabinete se encuentran los elementos calefactores, que son la fuente de energía térmica. Estos se fabrican más comúnmente con alambre calefactor eléctrico o materiales similares basados en la resistencia.

El objetivo principal del sistema de calefacción es proporcionar un calentamiento estable y uniforme en toda la cámara del horno, asegurando que toda la pieza de trabajo se procese a la misma temperatura.

El Sistema de Control de Temperatura: El Cerebro de la Operación

Este sistema es el centro de mando del horno. Consiste en un termopar para medir la temperatura interna y un controlador que ajusta la potencia a los elementos calefactores.

Su función es regular la temperatura del horno en tiempo real, siguiendo un punto de ajuste específico o un perfil programado de calentamiento y enfriamiento. Los sistemas avanzados permiten ciclos térmicos complejos de varios pasos.

Sistemas de Soporte para el Control de Procesos

Más allá de los componentes centrales, los sistemas de soporte permiten el uso práctico del horno para aplicaciones específicas, desde simplemente introducir y sacar material hasta controlar el ambiente químico interno.

Manipulación de Materiales: El Dispositivo de Alimentación y Descarga

Esto se refiere a la puerta del horno y cualquier mecanismo para cargar y descargar la carga de trabajo. El diseño debe garantizar una manipulación segura y eficiente del material, especialmente cuando se trata de altas temperaturas.

En hornos simples, esto es una puerta manual. En sistemas más avanzados o automatizados, puede involucrar puertas motorizadas, carros u otros mecanismos.

Gestión de la Atmósfera: De Simple a Compleja

Aquí es donde los hornos de caja muestran su mayor variación. Todos los hornos tienen alguna forma de control de atmósfera, incluso si es solo aire.

Un horno de caja básico opera en aire ambiente y puede utilizar equipos auxiliares como ventiladores para mejorar la circulación del calor.

Los hornos de atmósfera más especializados incluyen una cámara sellada y un sistema de suministro de gas para crear un ambiente inerte o reactivo, previniendo la oxidación. Los hornos de vacío representan la forma más compleja, ya que incorporan un robusto sistema de vacío con bombas y válvulas para eliminar casi toda la atmósfera.

Entendiendo las Compensaciones (Trade-offs)

Ningún diseño de horno es perfecto para cada tarea. Los componentes y la complejidad de un horno de caja están directamente relacionados con su propósito previsto, lo que genera una serie de compensaciones.

Simplicidad vs. Especialización

Un horno de caja estándar es una herramienta versátil de propósito general para calentar materiales al aire. Sin embargo, esta simplicidad significa que no puede realizar procesos que requieren una atmósfera controlada, como el recocido o la sinterización de metales reactivos. Para eso, es necesario un horno de atmósfera o de vacío más complejo y costoso.

Uniformidad y Limitaciones Físicas

Aunque los elementos calefactores están diseñados para la uniformidad, aún pueden ocurrir "puntos calientes" o gradientes de temperatura, especialmente en hornos más grandes o con cargas densamente empaquetadas. Lograr una verdadera uniformidad de temperatura a menudo requiere múltiples zonas de calentamiento y sistemas de control sofisticados.

Integridad del Proceso y Contaminación

En un horno de caja estándar, la pieza de trabajo está expuesta al aire, lo que provocará oxidación en la superficie de la mayoría de los metales a altas temperaturas. Si el acabado superficial o la pureza química son críticos, la falta de control de la atmósfera es una limitación significativa.

Tomar la Decisión Correcta para Su Objetivo

Seleccionar el horno adecuado significa alinear sus componentes y capacidades con sus necesidades específicas de procesamiento.

- Si su enfoque principal es el tratamiento térmico de propósito general (recocido, revenido): Un horno de caja estándar con un controlador de temperatura programable y confiable es la herramienta correcta y más rentable.

- Si su enfoque principal es prevenir la oxidación o las reacciones superficiales: Debe utilizar un horno de caja de atmósfera equipado con una cámara sellada y un sistema de suministro de gas.

- Si su enfoque principal es procesar materiales altamente reactivos o desgasificar: Un horno de vacío, con su complejo sistema de vacío y enfriamiento, es la única opción viable.

En última instancia, comprender la función de cada componente le permite seleccionar la herramienta adecuada para su tarea específica de procesamiento térmico.

Tabla de Resumen:

| Componente | Función Principal | Características Clave |

|---|---|---|

| Gabinete del Horno | Contiene y aísla el calor | Materiales de alta temperatura, garantiza seguridad y eficiencia |

| Sistema de Calefacción | Genera energía térmica | Elementos calefactores eléctricos, proporciona calentamiento uniforme |

| Sistema de Control de Temperatura | Regula la temperatura | Termopar y controlador, permite perfiles programables |

| Manipulación de Materiales | Carga y descarga de materiales | Puertas manuales o automatizadas, garantiza una operación segura |

| Gestión de la Atmósfera | Controla el ambiente interno | Desde aire hasta sistemas inertes/de vacío, previene la oxidación |

¡Desbloquee la Precisión en su Laboratorio con las Soluciones Personalizadas de Alta Temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios sistemas de hornos avanzados como Hornos de Mufla, Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas para un tratamiento térmico y control de procesos superiores. ¡Contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden mejorar la eficiencia y los resultados de su procesamiento de materiales!

Guía Visual

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuál es el papel fundamental de un horno mufla de alta temperatura en la conversión de biomasa en Fe-N-BC?

- ¿Cuál es la función de un horno mufla en la modificación de LSCF? Lograr una base térmica precisa para cerámicas avanzadas

- ¿Por qué se utiliza un horno mufla de alta temperatura para el precalentamiento del polvo de Ni-BN? Lograr una densidad de recubrimiento sin defectos.

- ¿Cómo contribuye un horno mufla de alta temperatura al proceso de tratamiento térmico del mineral de calcopirita?

- ¿Cómo se evalúa la estabilidad térmica de los compuestos KBaBi? Descubra los límites precisos de XRD y tratamiento térmico