Las ventajas clave de los elementos calefactores modernos de los hornos mufla son su capacidad para alcanzar temperaturas de funcionamiento significativamente más altas, proporcionar una distribución de calor más uniforme y mejorar la eficiencia general del proceso. Estos avances han ampliado las capacidades del horno, pasando del simple tratamiento térmico a sofisticadas aplicaciones metalúrgicas que antes no eran posibles.

La evolución en los materiales de los elementos calefactores ha transformado el horno mufla de una cámara básica de alta temperatura a una herramienta de precisión. Los elementos modernos, como el disilicuro de molibdeno, no son solo una mejora; son una tecnología habilitadora para procesos industriales avanzados como el moldeo por inyección de metales.

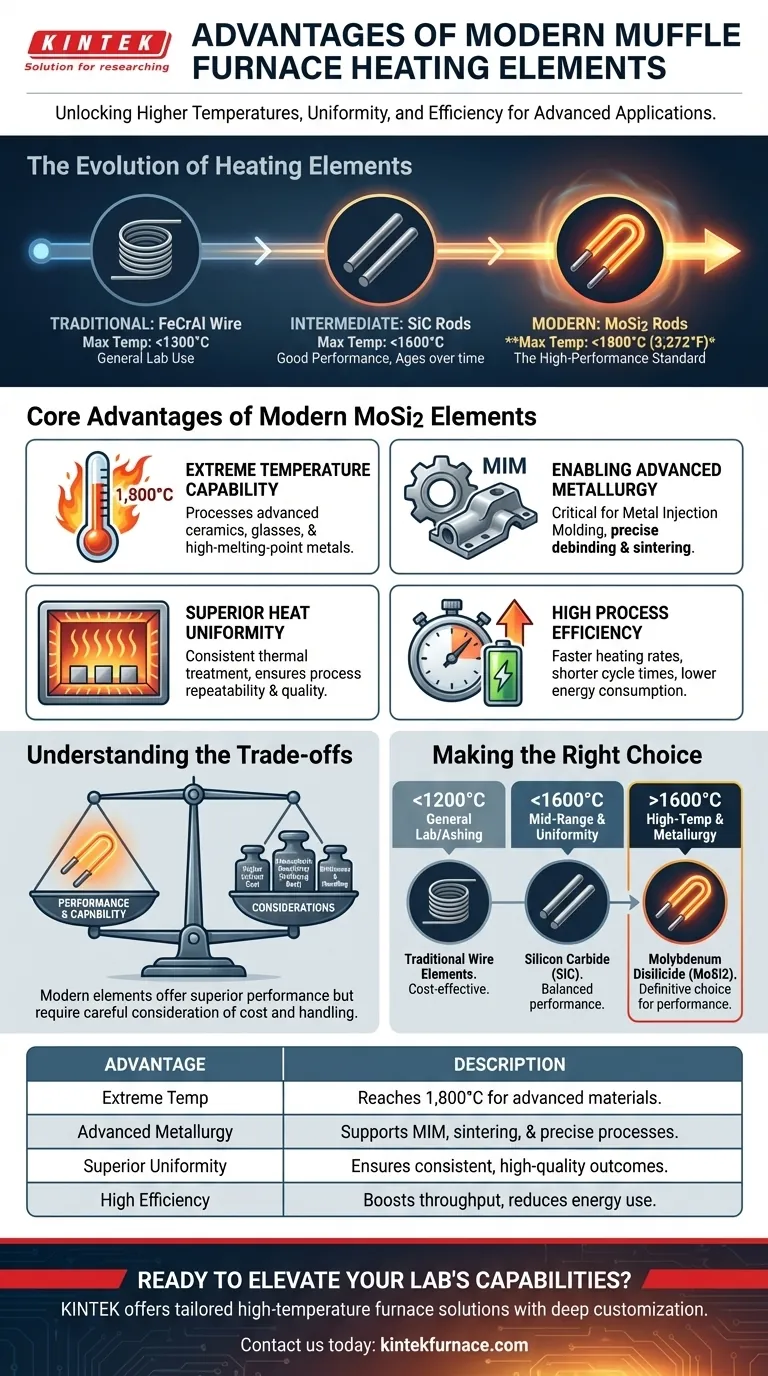

La evolución de los elementos calefactores de hornos

Para comprender las ventajas de los elementos modernos, es útil compararlos con sus predecesores. El tipo de elemento utilizado dicta directamente las capacidades de rendimiento del horno.

Tradicional: Elementos de alambre eléctrico (FeCrAl)

Los hornos mufla tradicionales suelen utilizar alambres de aleación de hierro-cromo-aluminio (FeCrAl), a veces conocidos como Kanthal. Estos son fiables y rentables para aplicaciones de uso general.

Sin embargo, su principal limitación es una temperatura máxima de funcionamiento que generalmente ronda los 1200-1300 °C, lo cual es insuficiente para muchas necesidades modernas de ciencia de materiales y metalurgia.

Intermedio: Barras de Carburo de Silicio (SiC)

Las barras de carburo de silicio representan un importante paso adelante con respecto a los elementos de alambre. Pueden operar a temperaturas más altas, a menudo hasta 1600 °C.

Los elementos de SiC ofrecen un buen rendimiento y se utilizan en muchos entornos industriales y de laboratorio. Sin embargo, pueden envejecer con el tiempo, ya que su resistencia eléctrica aumenta, lo que requiere ajustes periódicos en la fuente de alimentación.

Moderno: Barras de Disilicuro de Molibdeno (MoSi2)

El disilicuro de molibdeno (a menudo abreviado como MoSi2) es el estándar actual para los hornos mufla de alto rendimiento y alta temperatura.

Estos elementos pueden funcionar de manera fiable a temperaturas extremas, alcanzando hasta 1.800 °C (3.272 °F). Esta capacidad es el motor de las ventajas clave de los hornos modernos.

Ventajas principales de los elementos modernos MoSi2

El uso de materiales como el disilicuro de molibdeno proporciona beneficios claros y medibles que desbloquean nuevas capacidades de procesamiento.

Ventaja 1: Capacidad de temperatura extrema

La capacidad de alcanzar los 1800 °C es la ventaja más significativa. Esto abre la puerta al procesamiento de cerámicas avanzadas, vidrios y metales con puntos de fusión muy altos.

Ventaja 2: Habilitación de metalurgia avanzada

Esta capacidad de alta temperatura permite directamente procesos sofisticados que son críticos en la fabricación moderna.

Los ejemplos incluyen la de-ligazón y sinterización para el moldeo por inyección de metales (MIM), donde se requiere un control preciso de la temperatura a niveles muy altos para producir piezas metálicas densas con forma final.

Ventaja 3: Uniformidad de calor superior

Los elementos calefactores modernos están diseñados para una consistencia de temperatura excepcional en toda la cámara del horno.

Esta uniformidad es crítica para la repetibilidad del proceso y para garantizar que cada pieza de un lote reciba el mismo tratamiento térmico, evitando defectos y mejorando la calidad.

Ventaja 4: Alta eficiencia del proceso

Los elementos MoSi2 a menudo pueden soportar tasas de calentamiento más rápidas en comparación con los materiales más antiguos. Esto acorta los tiempos de ciclo, aumentando el rendimiento del laboratorio o la fábrica y reduciendo el consumo de energía por ciclo.

Comprensión de las compensaciones

Si bien los elementos modernos ofrecen un rendimiento superior, conllevan un conjunto diferente de consideraciones en comparación con los materiales tradicionales.

Costo inicial

Los materiales avanzados como el carburo de silicio y el disilicuro de molibdeno son más caros que los elementos de alambre FeCrAl tradicionales. La inversión inicial en el horno será mayor.

Sensibilidad atmosférica

Los elementos MoSi2 funcionan mejor y tienen la vida útil más larga en atmósferas oxidantes (como el aire), donde forman una capa protectora y autorreparable de vidrio de sílice en su superficie. Su rendimiento puede verse comprometido en ciertas atmósferas reductoras.

Fragilidad y manipulación

A diferencia de los alambres metálicos dúctiles, los elementos SiC y MoSi2 están basados en cerámica y son frágiles a temperatura ambiente. Requieren una manipulación cuidadosa durante la instalación y el mantenimiento del horno para evitar roturas.

Tomar la decisión correcta para su objetivo

Seleccionar un horno requiere hacer coincidir la tecnología del elemento calefactor con sus requisitos de proceso y presupuesto específicos.

- Si su enfoque principal es el trabajo general de laboratorio o el incinerado por debajo de 1200 °C: Un horno con elementos de alambre eléctrico tradicionales (FeCrAl) es la opción más rentable y adecuada.

- Si su enfoque principal son las aplicaciones de rango medio (hasta 1600 °C) que requieren buena uniformidad: Un horno con elementos de carburo de silicio (SiC) ofrece un equilibrio entre rendimiento y costo.

- Si su enfoque principal es la metalurgia de alta temperatura, la sinterización o la investigación de materiales avanzados (por encima de 1600 °C): Un horno con elementos de disilicuro de molibdeno (MoSi2) es la opción necesaria y definitiva para el rendimiento.

En última instancia, comprender la tecnología del elemento calefactor es clave para seleccionar un horno que realmente pueda satisfacer las demandas de su aplicación.

Tabla de resumen:

| Ventaja | Descripción |

|---|---|

| Capacidad de temperatura extrema | Alcanza hasta 1800 °C, lo que permite procesar cerámicas avanzadas y metales de alto punto de fusión. |

| Habilitación de metalurgia avanzada | Soporta procesos como el moldeo por inyección de metales (MIM) para una de-ligazón y sinterización precisas. |

| Uniformidad de calor superior | Garantiza una distribución de temperatura consistente para resultados repetibles y de alta calidad. |

| Alta eficiencia del proceso | Las tasas de calentamiento más rápidas reducen los tiempos de ciclo y el consumo de energía, impulsando el rendimiento. |

¿Listo para elevar las capacidades de su laboratorio con soluciones avanzadas de hornos de alta temperatura? KINTEK aprovecha una excelente I+D y fabricación interna para proporcionar a diversos laboratorios sistemas de hornos personalizados, incluidos hornos mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas. Contáctenos hoy para analizar cómo nuestras soluciones pueden mejorar su eficiencia y resultados.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón