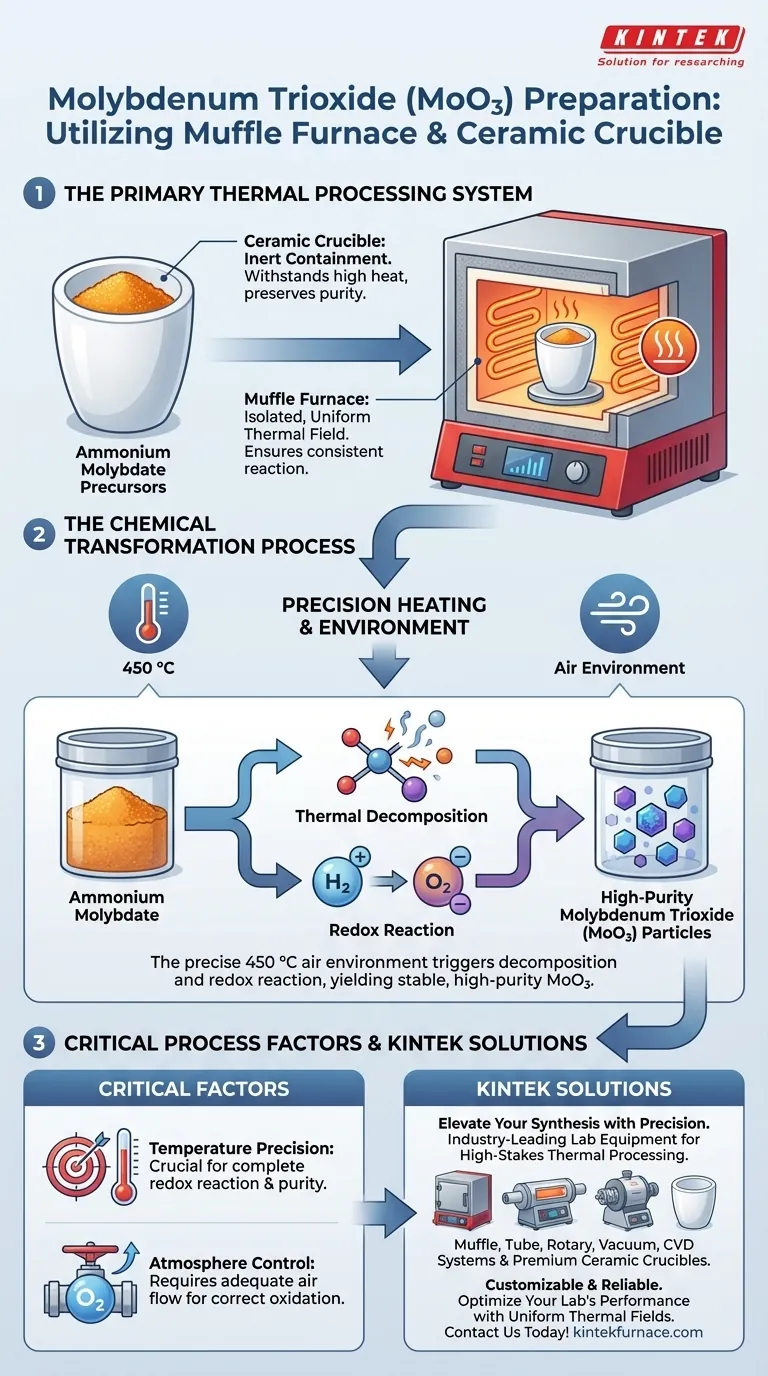

En la preparación del trióxido de molibdeno (MoO3), el horno mufla y el crisol de cerámica funcionan como el sistema principal de procesamiento térmico necesario para convertir los precursores crudos en el óxido final. Específicamente, se utilizan para facilitar la descomposición térmica de los precursores de molibdato de amonio en un ambiente de aire a una temperatura precisa de 450 °C.

La combinación de un crisol de cerámica y un horno mufla crea un campo térmico controlado y uniforme que desencadena una reacción redox crítica, asegurando que las partículas de trióxido de molibdeno resultantes alcancen la alta pureza necesaria para la síntesis de heterouniones.

El Papel del Equipo

La Función del Crisol de Cerámica

El crisol de cerámica sirve como recipiente de contención inerte para las materias primas.

Contiene los precursores de molibdato de amonio durante el proceso de calentamiento.

Sus propiedades materiales le permiten soportar altas temperaturas sin reaccionar químicamente con el precursor, preservando la pureza del producto final.

La Función del Horno Mufla

El horno mufla proporciona el ambiente de calentamiento aislado y controlado necesario para la reacción.

Está diseñado para generar un campo térmico uniforme, asegurando que toda la muestra dentro del crisol experimente la misma temperatura simultáneamente.

Esta uniformidad es esencial para la consistencia, previniendo tasas de reacción desiguales en el lote de muestra.

El Proceso de Transformación Química

Desencadenando la Descomposición Térmica

El equipo se utiliza para impulsar una descomposición química específica conocida como descomposición térmica.

Al mantener un ambiente de aire a 450 °C, el horno suministra la energía necesaria para romper los enlaces del molibdato de amonio.

Este proceso elimina los componentes volátiles del precursor, dejando la estructura de óxido de molibdeno.

Facilitando la Reacción Redox

Más allá del simple secado, la energía térmica desencadena una distinta reacción redox (reducción-oxidación).

Este cambio químico altera el estado de oxidación del material, convirtiendo el precursor en trióxido de molibdeno (MoO3) estable.

El control preciso de la temperatura del horno asegura que esta reacción proceda hasta completarse, resultando en partículas de alta pureza.

Factores Críticos del Proceso y Compensaciones

Precisión de Temperatura vs. Calidad de la Reacción

La síntesis depende en gran medida de mantener la temperatura objetivo específica de 450 °C.

Un horno mufla es ventajoso porque aísla la muestra de la combustión directa del combustible, pero debe estar bien calibrado.

Si el campo térmico no es uniforme, la reacción redox puede ser incompleta, lo que lleva a impurezas en las partículas finales que podrían comprometer la síntesis posterior de heterouniones.

Control de Atmósfera

El proceso requiere explícitamente un ambiente de aire para facilitar la oxidación correcta.

Mientras que algunos métodos de síntesis requieren gases inertes (como argón), este protocolo específico utiliza el oxígeno ambiental presente en el aire.

Los usuarios deben asegurarse de que el horno permita una interacción de aire adecuada en lugar de sellar la cámara al vacío o con gas inerte, lo que inhibiría la formación de MoO3.

Tomando la Decisión Correcta para su Objetivo

Para asegurar la preparación exitosa del trióxido de molibdeno, alinee el uso de su equipo con sus objetivos específicos:

- Si su enfoque principal es la alta pureza: Asegúrese de que el crisol de cerámica esté limpio y sea químicamente inerte para evitar la contaminación durante el ciclo de calentamiento de 450 °C.

- Si su enfoque principal es la consistencia de la reacción: Verifique que su horno mufla esté calibrado para proporcionar un campo térmico estrictamente uniforme para garantizar que la reacción redox ocurra de manera uniforme en toda la masa del precursor.

La síntesis exitosa de MoO3 depende no solo de los materiales, sino del preciso ambiente térmico establecido por el horno y el crisol.

Tabla Resumen:

| Componente | Rol en la Preparación de MoO3 | Requisitos Clave del Proceso |

|---|---|---|

| Crisol de Cerámica | Contención inerte de precursores | Estabilidad química, resistencia a altas temperaturas |

| Horno Mufla | Proporciona calor aislado y uniforme | Control preciso de 450 °C, campo térmico uniforme |

| Atmósfera | Facilita la oxidación (Redox) | Ambiente de aire constante (no vacío) |

| Precursor | Molibdato de Amonio | Descomposición térmica controlada |

Mejore su Síntesis de Materiales con KINTEK

La precisión es la diferencia entre una reacción redox exitosa y una muestra contaminada. KINTEK proporciona equipos de laboratorio líderes en la industria adaptados para el procesamiento térmico de alto riesgo.

Respaldados por I+D y fabricación expertas, ofrecemos sistemas de hornos mufla, de tubo, rotatorios, de vacío y CVD de alto rendimiento, junto con crisoles de cerámica premium, todos totalmente personalizables para sus necesidades de investigación únicas. Ya sea que esté sintetizando trióxido de molibdeno o desarrollando heterouniones avanzadas, nuestra tecnología garantiza un campo térmico uniforme y una confiabilidad inigualable.

¿Listo para optimizar el rendimiento de su laboratorio? ¡Contáctenos hoy mismo para encontrar la solución perfecta!

Guía Visual

Referencias

- Muhammad Ahsan Naseeb, Amir Waseem. Molybdenum carbide supported metal–organic framework-derived Ni, Co phosphosulphide heterostructures as efficient OER and HER catalysts. DOI: 10.1039/d5na00510h

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuál es una característica clave de los hornos de caja en cuanto al control de temperatura? Consiga un calentamiento preciso y uniforme para su laboratorio

- ¿Cuál es la importancia de las curvas de calentamiento y mantenimiento en un horno mufla? Sinterización de compuestos de PTFE de alta calidad

- ¿Qué papel juega el horno mufla en el pretratamiento de los precursores del catalizador K-Mo? Clave para la Oxidación Térmica

- ¿Cuál es la función principal de un horno mufla en las microfibras de PI? Mejorar la Imidación Térmica de la Poliimida

- ¿Cuál es el propósito de la calcinación de larga duración en un horno de resistencia de caja a alta temperatura para precursores de catalizadores? Explicado

- ¿Por qué se consideran los hornos de crisol respetuosos con el medio ambiente? La verdad sobre las emisiones in situ

- ¿Por qué es esencial un horno mufla para el paso de combustión en la preparación de catalizadores de perovskita?

- ¿Qué papel juega un horno mufla de alta temperatura en la preparación de una capa de siembra de BiVO4? Guía experta de síntesis