El Horno Mufla sirve como el recipiente principal para la activación oxidativa a alta temperatura. Específicamente para los precursores del catalizador K-Mo (Potasio-Molibdeno), proporciona un ambiente de aire estable de 550 °C para descomponer el carbonato de potasio y el heptamolibdato de amonio. Este tratamiento térmico es el paso crucial que convierte los componentes crudos cargados en especies K-Mo oxidadas estables listas para una mayor activación.

El Horno Mufla funciona como una cámara de oxidación controlada que purifica los precursores y fija los metales activos al portador. Al facilitar la descomposición térmica a 550 °C, establece la estabilidad estructural y química requerida para la posterior sulfuración o carbonización.

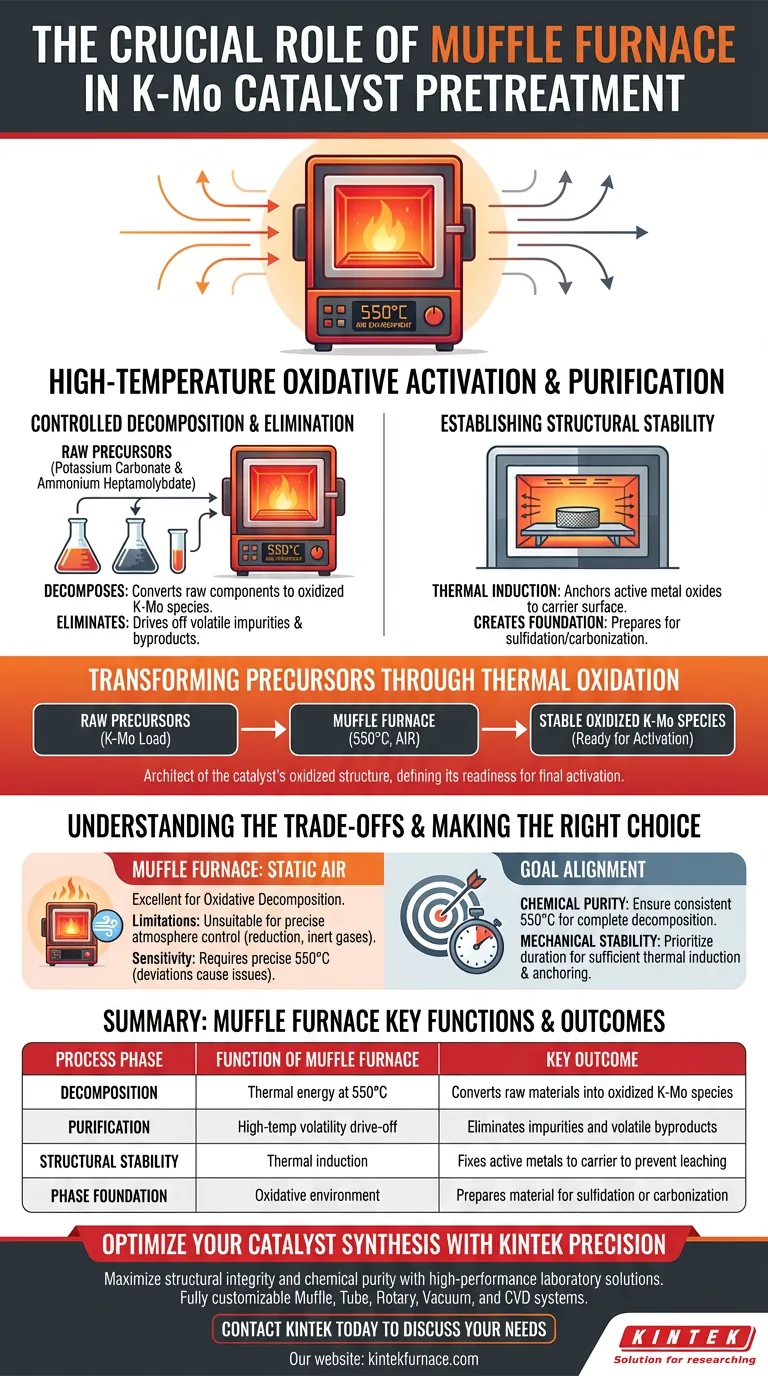

Transformación de Precursores a Través de la Oxidación Térmica

Descomposición Controlada de Materias Primas

La función principal del horno mufla en este contexto es inducir la descomposición de materias primas específicas: carbonato de potasio y heptamolibdato de amonio.

Operando a 550 °C, el horno proporciona la energía térmica necesaria para descomponer estos compuestos. Este proceso convierte eficazmente la carga precursora en óxidos K-Mo oxidados.

Eliminación de Impurezas Volátiles

Más allá de la simple conversión, este tratamiento a alta temperatura actúa como un paso de purificación.

El calor expulsa subproductos volátiles e impurezas inherentes a la mezcla precursora cruda. Esto asegura que el material restante consista únicamente en los óxidos metálicos deseados y el portador de soporte.

Establecimiento de la Estabilidad Estructural

Inducción de Interacciones Metal-Portador

El calor proporcionado por el horno mufla hace más que descomponer productos químicos; altera la estructura física del catalizador.

A través de un proceso de inducción térmica, la alta temperatura promueve una fuerte interacción entre los óxidos metálicos activos y la superficie del portador. Este efecto de "anclaje" es vital para prevenir la lixiviación o sinterización del metal en etapas posteriores.

Creación de una Base de Fase Estable

El objetivo final de este pretratamiento es crear una base sólida para el procesamiento futuro.

Al convertir los precursores en óxidos estables, el horno mufla prepara el material para tratamientos posteriores más agresivos, como la sulfuración o la carbonización. Sin esta estabilización, el catalizador carecería de la integridad de fase necesaria para funcionar eficazmente en entornos de reacción.

Comprensión de las Compensaciones

Limitaciones de Atmósfera

Es fundamental reconocer que un horno mufla estándar opera típicamente con una atmósfera de aire estática.

Si bien es excelente para la descomposición oxidativa (convirtiendo precursores en óxidos), generalmente no es adecuado para procesos que requieren un control preciso de la atmósfera, como la reducción o la introducción de gases inertes. Para esas rutas de síntesis específicas, un horno de tubo sería el equipo necesario.

Sensibilidad a la Precisión de la Temperatura

El objetivo específico de 550 °C no es arbitrario; es el umbral térmico requerido para los precursores K-Mo.

Desviarse significativamente de esta temperatura puede generar problemas. Las temperaturas demasiado bajas pueden resultar en una descomposición incompleta de los carbonatos, mientras que el calor excesivo podría dañar la estructura del portador o causar una sinterización no deseada de los óxidos metálicos.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de la preparación de su catalizador K-Mo, alinee las operaciones de su horno con sus objetivos específicos:

- Si su enfoque principal es la Pureza Química: Asegúrese de que el horno mantenga una temperatura constante de 550 °C para garantizar la descomposición completa de los residuos de amonio y carbonato.

- Si su enfoque principal es la Estabilidad Mecánica: Priorice la duración del tratamiento térmico para permitir tiempo suficiente para que la inducción térmica fije los óxidos metálicos a la superficie del portador.

El Horno Mufla no es solo un calentador; es el arquitecto de la estructura oxidada del catalizador, definiendo su preparación para la activación final.

Tabla Resumen:

| Fase del Proceso | Función del Horno Mufla | Resultado Clave |

|---|---|---|

| Descomposición | Energía térmica a 550 °C | Convierte materias primas en especies K-Mo oxidadas |

| Purificación | Eliminación de volátiles a alta temperatura | Elimina impurezas y subproductos volátiles |

| Estabilidad Estructural | Inducción térmica | Fija metales activos al portador para prevenir la lixiviación |

| Base de Fase | Ambiente oxidativo | Prepara el material para sulfuración o carbonización |

Optimice la Síntesis de su Catalizador con la Precisión de KINTEK

Maximice la integridad estructural y la pureza química de sus catalizadores K-Mo con las soluciones de laboratorio de alto rendimiento de KINTEK. Respaldado por I+D y fabricación experta, KINTEK ofrece sistemas de Hornos Mufla, de Tubo, Rotatorios, de Vacío y CVD de alta precisión, todos totalmente personalizables para cumplir con sus requisitos específicos de umbral térmico y atmósfera.

Ya sea que necesite ambientes oxidativos estables o un control preciso de la atmósfera para la reducción, nuestros hornos garantizan una inducción térmica constante para su investigación de materiales avanzados. Contacte a KINTEK hoy mismo para discutir sus necesidades únicas de hornos de laboratorio y mejorar la eficiencia de su preparación de catalizadores.

Guía Visual

Referencias

- Hao Wang, Yongming Luo. The Influence of Sulfurization and Carbonization on Mo-Based Catalysts for CH3SH Synthesis. DOI: 10.3390/catal14030190

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué es necesario un horno mufla de laboratorio para las superaleaciones a base de níquel? Guía experta de estabilización y endurecimiento

- ¿Cómo garantiza un horno mufla la calidad de la película de óxido para Ti-6Al-4V ELI? Dominando la oxidación térmica de precisión

- ¿Por qué es importante la formación del operador para el uso del horno mufla? Garantizar la seguridad, la precisión y la longevidad

- ¿Por qué son importantes los hornos mufla en los laboratorios? Esenciales para el procesamiento a alta temperatura libre de contaminación

- ¿Cuáles son las características estándar incluidas en los hornos de caja? Una guía sobre capacidades centrales y rendimiento

- ¿Qué papel juega un horno mufla de alta temperatura en la calcinación de SrMo1−xMnxO4? Optimice su síntesis.

- ¿Qué aplicaciones ambientales tienen los hornos de resistencia tipo caja? Transformar residuos peligrosos de forma segura

- ¿Por qué la temperatura de trabajo es un factor crucial al elegir un horno de mufla? Garantice la precisión y longevidad para su laboratorio