Un horno mufla de laboratorio es esencial porque proporciona la estabilidad de temperatura precisa y a largo plazo requerida para controlar la cinética de precipitación de las superaleaciones a base de níquel. Al mantener temperaturas exactas (comúnmente 843 °C y 700 °C) durante tiempos de permanencia específicos, estos hornos permiten a los investigadores inducir la formación de fases de fortalecimiento como la gamma prima y la eta. Este proceso dicta directamente las propiedades mecánicas finales del material, específicamente su dureza y resistencia a la fluencia.

El horno mufla aísla la aleación para mantener un perfil térmico rígido y una atmósfera controlada. Esta precisión es el mecanismo que le permite diseñar el tamaño y la morfología específicos de las fases secundarias, transformando una aleación en bruto en un material de alto rendimiento.

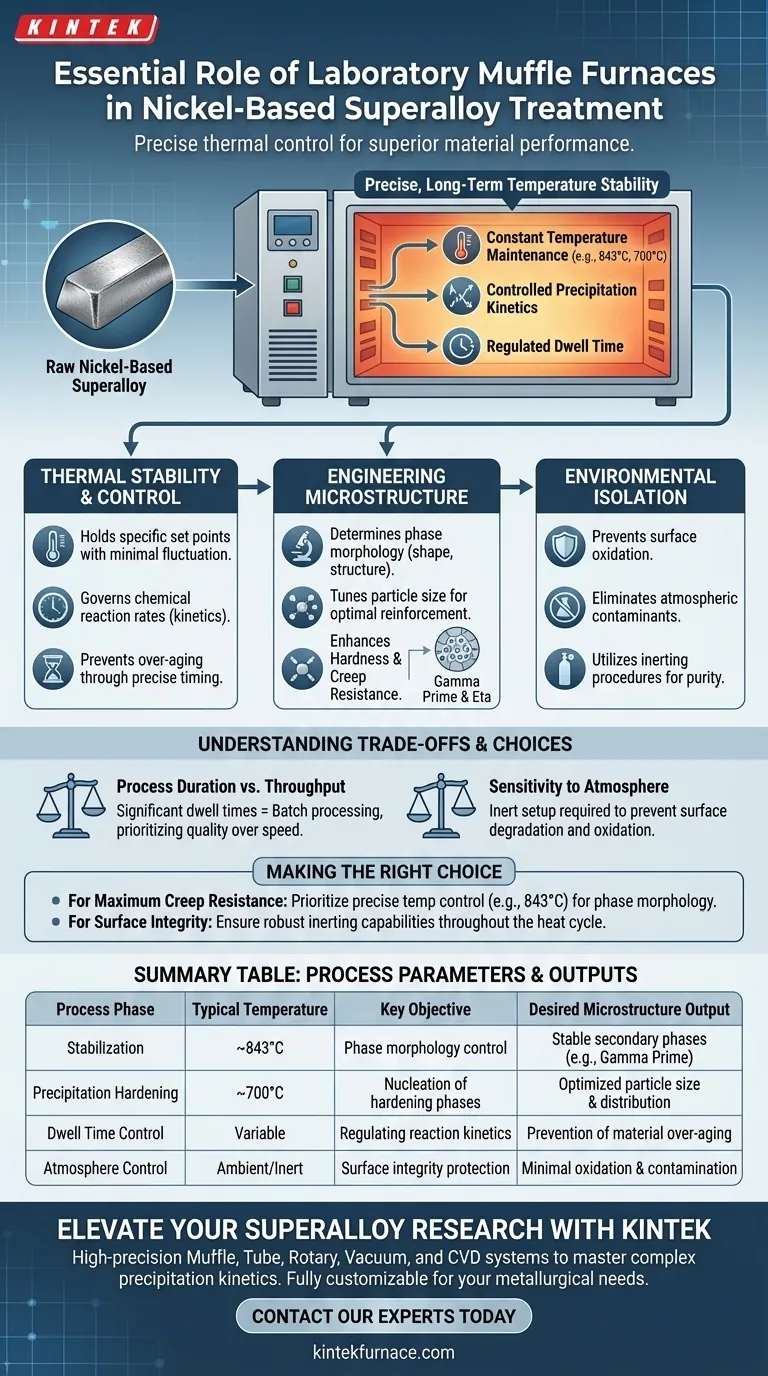

El Papel Crítico de la Estabilidad Térmica

Mantenimiento de Temperatura Constante

La estabilización y el endurecimiento de las superaleaciones dependen de la constancia térmica a largo plazo. Un horno mufla está diseñado para mantener puntos de ajuste específicos, como 843 °C o 700 °C, con fluctuaciones mínimas.

Control de la Cinética de Precipitación

La estabilidad de la temperatura no se trata solo de calentar; se trata de controlar la velocidad de las reacciones químicas dentro del estado sólido. Esta estabilidad rige la cinética de precipitación de fases críticas como la gamma prima y la eta.

Regulación del Tiempo de Permanencia

La duración que el material pasa a temperatura —el tiempo de permanencia— es tan crítica como la temperatura misma. El horno mufla permite una temporización precisa, asegurando que las transformaciones de fase ocurran en la medida deseada sin un envejecimiento excesivo del material.

Diseño de la Microestructura y las Propiedades

Determinación de la Morfología de la Fase

La forma y estructura física de los precipitados (morfología) son sensibles a las condiciones térmicas. Al controlar el entorno del horno, usted determina si estas fases se forman como partículas discretas, agujas o láminas.

Ajuste del Tamaño de Partícula

La resistencia mecánica suele ser una función del tamaño de partícula. El entorno del horno mufla le permite detener el crecimiento de los precipitados al tamaño exacto requerido para un refuerzo óptimo.

Mejora del Rendimiento Mecánico

El objetivo final de esta manipulación térmica es el rendimiento práctico. Al optimizar el tamaño y la distribución de las fases gamma prima y eta, usted mejora directamente la dureza y la resistencia a la fluencia de la aleación (la capacidad de resistir la deformación bajo tensión a altas temperaturas).

Aislamiento Ambiental e Integridad

Prevención de la Oxidación Superficial

El tratamiento a alta temperatura expone las aleaciones al riesgo de oxidación. Como se indica en contextos complementarios, los hornos mufla pueden utilizar procedimientos de inertización para purgar oxígeno y agua, protegiendo la integridad superficial del componente.

Eliminación de Contaminantes

La inertización del horno también cumple una función de seguridad y pureza. Elimina materiales inflamables y no deseados de la atmósfera, asegurando que los cambios químicos en la aleación sean impulsados únicamente por el calor y no por la reacción con contaminantes atmosféricos.

Comprensión de las Compensaciones

Duración del Proceso vs. Rendimiento

Lograr una distribución precisa de fases requiere tiempos de permanencia significativos. Esto requiere un enfoque de procesamiento por lotes que priorice la calidad del material sobre la velocidad de producción rápida.

Sensibilidad a la Atmósfera

Si bien los hornos mufla proporcionan una excelente estabilidad térmica, los modelos estándar pueden requerir una configuración adicional para atmósferas inertes. Sin una inertización adecuada, el beneficio de la precisión térmica puede verse anulado por la degradación superficial o la oxidación.

Tomando la Decisión Correcta para su Objetivo

Para lograr los mejores resultados con superaleaciones a base de níquel, alinee los parámetros de su horno con sus requisitos mecánicos específicos:

- Si su enfoque principal es la Resistencia Máxima a la Fluencia: Priorice el control preciso de la temperatura en el punto de ajuste de estabilización (por ejemplo, 843 °C) para optimizar la morfología de las fases de los límites de grano.

- Si su enfoque principal es la Integridad Superficial: Asegúrese de que la configuración de su horno incluya capacidades de inertización robustas para purgar oxígeno y agua durante todo el ciclo de calentamiento.

El horno mufla no es solo un elemento calefactor; es un instrumento de precisión para dictar la evolución microestructural que define el rendimiento de una superaleación.

Tabla Resumen:

| Fase del Proceso | Temperatura Típica | Objetivo Clave | Salida de Microestructura Deseada |

|---|---|---|---|

| Estabilización | ~843°C | Control de morfología de fases | Fases secundarias estables (por ejemplo, Gamma Prima) |

| Endurecimiento por Precipitación | ~700°C | Nucleación de fases de endurecimiento | Tamaño y distribución de partículas optimizados |

| Control del Tiempo de Permanencia | Variable | Regulación de la cinética de reacción | Prevención del envejecimiento excesivo del material |

| Control de Atmósfera | Ambiente/Inerte | Protección de la integridad superficial | Oxidación y contaminación mínimas |

Mejore su Investigación de Superaleaciones con KINTEK

Los perfiles térmicos precisos marcan la diferencia entre el fallo del material y la excelencia de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alta precisión diseñados para dominar la compleja cinética de precipitación de las superaleaciones a base de níquel. Ya sea que necesite optimizar la resistencia a la fluencia o garantizar la integridad superficial, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades metalúrgicas únicas.

¿Listo para transformar sus aleaciones en bruto en materiales de alto rendimiento? ¡Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar su solución térmica perfecta!

Guía Visual

Referencias

- Guilherme Maziero Volpato, Márcio C. Fredel. Influence of a Standard Heat Treatment on the Microstructure and Properties of Inconel X‐750 Produced by Laser Powder Bed Fusion. DOI: 10.1002/adem.202500306

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo afectan las características de la muestra a la selección del horno mufla? Garantizar un procesamiento a alta temperatura preciso y seguro

- ¿Qué papel juega el horno mufla en el pretratamiento de los precursores del catalizador K-Mo? Clave para la Oxidación Térmica

- ¿Cómo influyen los requisitos de la muestra en la elección de un horno mufla? Combine su material para obtener resultados precisos

- ¿Qué papel juega un horno de laboratorio tipo caja en el telururo de germanio dopado con tungsteno? Maestría en Fusión y Recocido

- ¿Qué tan precisa es la regulación de temperatura en los hornos de resistencia de alta temperatura tipo caja? Logre una precisión superior en el tratamiento térmico

- ¿Qué funciones clave realiza un horno mufla durante el análisis industrial de muestras de carbón? Optimizar el Análisis Proximal

- ¿Cuáles son las funciones principales de los hornos mufla en el procesamiento de materiales? Logre un control térmico limpio y preciso para su laboratorio

- ¿Cuáles son los diferentes tipos de control para hornos de mufla? Elija el sistema adecuado para precisión y eficiencia