En esencia, un horno mufla ejecuta dos funciones críticas: proporciona un calentamiento a alta temperatura excepcionalmente uniforme y aísla el material que se está procesando de los elementos calefactores y los contaminantes externos. Esta combinación permite un procesamiento térmico preciso en un entorno estrictamente controlado, lo cual es esencial para desarrollar y analizar materiales avanzados.

Si bien muchos instrumentos pueden generar calor, un horno mufla se distingue por su capacidad para proporcionar un entorno de alta temperatura limpio, estable y homogéneo. Esto lo hace indispensable para cualquier aplicación donde la pureza, estructura y propiedades finales del material no sean negociables.

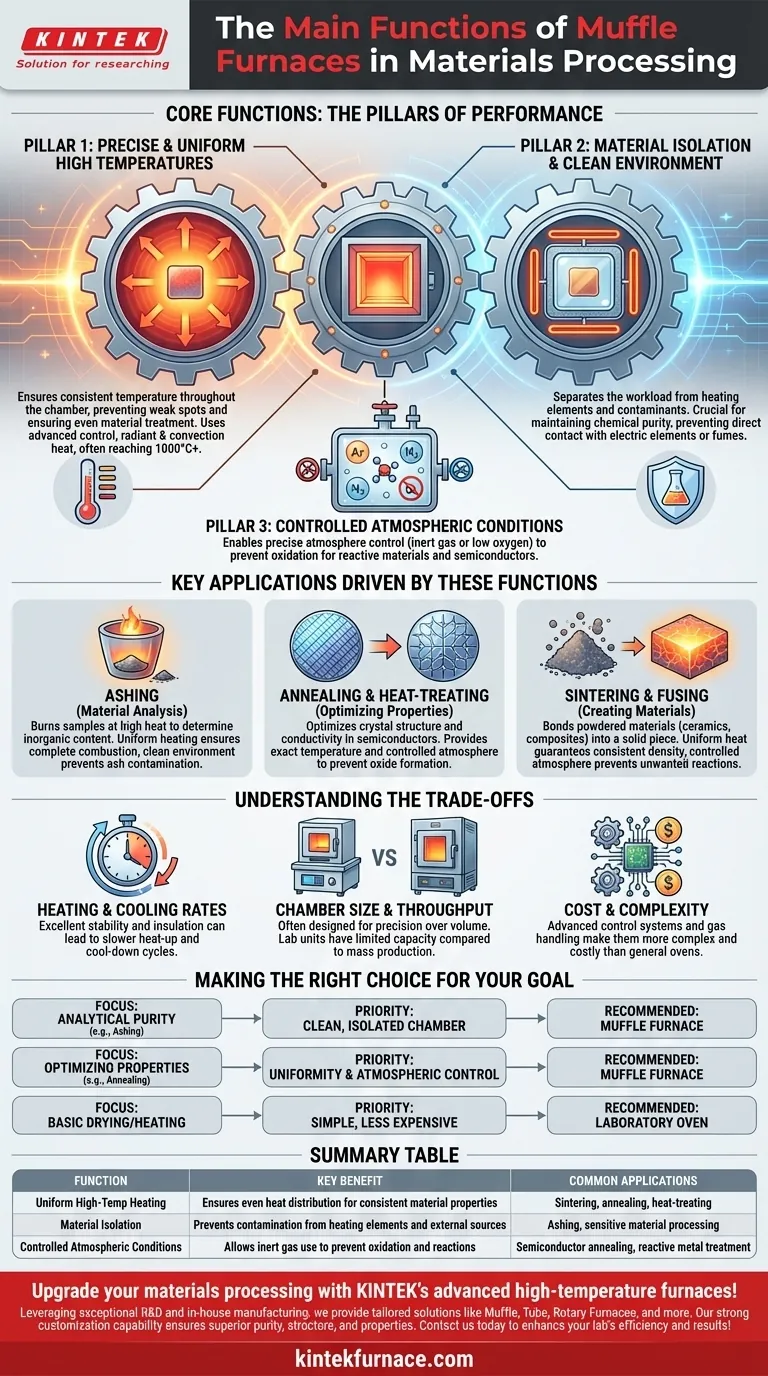

Los Pilares de la Función del Horno Mufla

El valor de un horno mufla proviene de su capacidad para gestionar perfectamente el entorno de calentamiento. Esto se basa en dos principios fundamentales: el control de la temperatura y el aislamiento del material.

Pilar 1: Lograr Temperaturas Altas Precisas y Uniformes

Un horno mufla está diseñado para la estabilidad térmica. Su diseño garantiza que la temperatura sea constante en toda la cámara de procesamiento.

Esta uniformidad es fundamental para garantizar que una pieza de trabajo o muestra se trate de manera uniforme, evitando puntos débiles o propiedades inconsistentes del material. El horno utiliza sistemas de control avanzados y una combinación de calor radiante y convectivo para mantener una temperatura homogénea, alcanzando a menudo los 1000 °C o más.

Pilar 2: Aislar el Material en un Entorno Limpio

El término "mufla" se refiere a la cámara interior que encierra el material. Esta cámara separa la carga de los elementos calefactores y cualquier contaminante potencial.

Esta separación es la característica definitoria del horno. Al evitar el contacto directo con los elementos eléctricos o la exposición a gases de combustión (en modelos alimentados por combustible), la mufla garantiza que se mantenga la pureza química del material. Esta operación limpia es vital para procesos sensibles.

Pilar 3: Permitir Condiciones Atmosféricas Controladas

Dado que la mufla crea una cámara sellada, permite un control preciso sobre la atmósfera que rodea al material.

Esta función es crucial para los materiales que reaccionan con el aire a altas temperaturas. La cámara puede llenarse con un gas inerte (como argón o nitrógeno) para prevenir la oxidación, u operar en un entorno bajo en oxígeno. Esta capacidad es esencial para el tratamiento térmico de metales reactivos o el recocido de semiconductores.

Cómo Estas Funciones Impulsan Aplicaciones Clave

Las capacidades únicas de un horno mufla lo convierten en el instrumento ideal para una variedad de procesos térmicos exigentes.

Para el Análisis de Materiales: Calcinación (Ashing)

En la calcinación, una muestra se quema a alta temperatura para determinar su contenido inorgánico. El calentamiento uniforme del horno asegura una combustión completa, mientras que su entorno limpio previene la contaminación de la ceniza residual, garantizando resultados analíticos precisos.

Para Optimizar Propiedades: Recocido y Tratamiento Térmico

En la fabricación de semiconductores, las obleas de silicio se recocen para optimizar su estructura cristalina y conductividad. Un horno mufla proporciona la temperatura exacta requerida y una atmósfera controlada para prevenir la formación de capas de óxido que arruinarían las propiedades electrónicas.

Para Crear Materiales: Sinterización y Fusión

La sinterización implica calentar materiales en polvo hasta que sus partículas se unan para formar una pieza sólida. Esto se utiliza para crear cerámicas avanzadas, compuestos y aleaciones. El calor uniforme del horno asegura una densidad consistente, y la atmósfera controlada previene reacciones químicas no deseadas durante la formación.

Comprender las Compensaciones

Aunque potentes, los hornos mufla son herramientas especializadas con características operativas específicas.

Tasas de Calentamiento y Enfriamiento

Los materiales refractarios resistentes al calor que proporcionan una excelente estabilidad térmica y aislamiento también retienen el calor de manera efectiva. Esto puede resultar en ciclos de calentamiento y enfriamiento más lentos en comparación con hornos menos aislados.

Tamaño de la Cámara y Rendimiento

Muchos hornos mufla de escala de laboratorio están diseñados para la precisión sobre el volumen. Si bien existen modelos industriales grandes, las unidades de sobremesa comunes en investigación y desarrollo tienen una capacidad limitada, lo que las hace más adecuadas para el procesamiento de muestras que para la producción en masa.

Costo y Complejidad

Las características que permiten un control preciso de la temperatura y la atmósfera —sensores avanzados, controladores y sistemas de manejo de gases— hacen que los hornos mufla sean más complejos y costosos que los hornos de laboratorio de uso general.

Tomar la Decisión Correcta para su Objetivo

Seleccionar un método de calentamiento depende completamente de lo que necesite lograr con su material.

- Si su enfoque principal es la pureza analítica (p. ej., calcinación): Su prioridad es la capacidad del horno para proporcionar una cámara limpia y aislada que prevenga cualquier contaminación de la muestra.

- Si su enfoque principal es optimizar las propiedades del material (p. ej., recocido): Necesita un horno con una uniformidad de temperatura superior y control atmosférico avanzado para lograr cambios estructurales específicos sin oxidación.

- Si su enfoque principal es el secado básico o el calentamiento de materiales no reactivos: Un horno de laboratorio más simple y menos costoso sin mufla puede ser suficiente para sus necesidades.

En última instancia, un horno mufla es la herramienta definitiva cuando la integridad de su material no puede verse comprometida por el proceso de calentamiento en sí.

Tabla Resumen:

| Función | Beneficio Clave | Aplicaciones Comunes |

|---|---|---|

| Calentamiento Uniforme a Alta Temperatura | Asegura una distribución uniforme del calor para propiedades consistentes del material | Sinterización, recocido, tratamiento térmico |

| Aislamiento del Material | Previene la contaminación de los elementos calefactores y fuentes externas | Calcinación, procesamiento de materiales sensibles |

| Condiciones Atmosféricas Controladas | Permite el uso de gas inerte para prevenir la oxidación y reacciones | Recocido de semiconductores, tratamiento de metales reactivos |

¡Mejore su procesamiento de materiales con los hornos de alta temperatura avanzados de KINTEK! Aprovechando una excelente I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones personalizadas como hornos mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas para una pureza, estructura y propiedades superiores. ¡Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar la eficiencia y los resultados de su laboratorio!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros