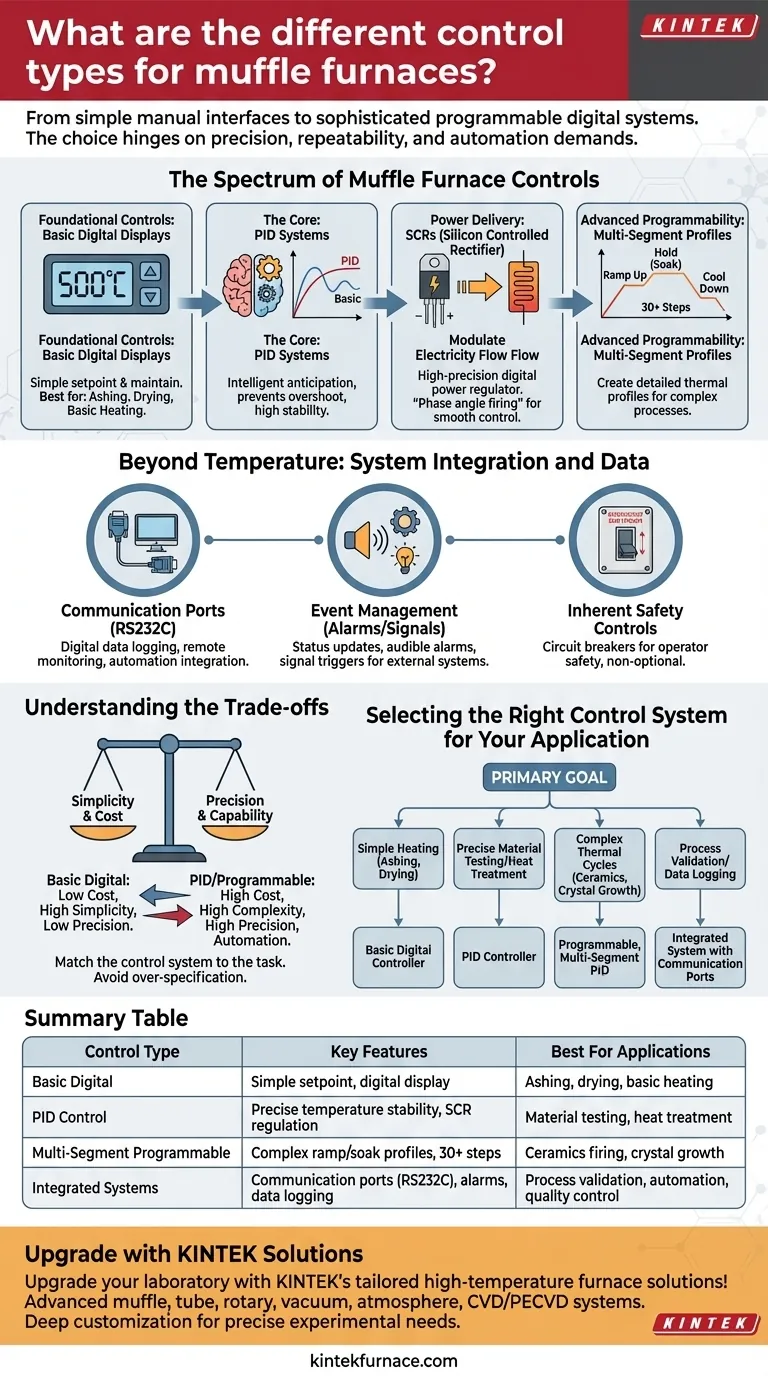

En esencia, el control de los hornos de mufla abarca desde interfaces manuales simples hasta sistemas digitales programables altamente sofisticados. Los modelos básicos utilizan pantallas digitales para establecer una única temperatura, mientras que los hornos avanzados emplean controladores PID multisegmento con puertos de comunicación para automatizar perfiles térmicos complejos y registrar datos.

La elección de un sistema de control no se trata de cuál es "el mejor", sino de cuál es el más apropiado para su tarea. La decisión depende del nivel de precisión, repetibilidad y automatización que requiera su aplicación específica.

El espectro de controles de hornos de mufla

Comprender el sistema de control es clave para utilizar eficazmente un horno de mufla. Los controles dictan no solo la temperatura que se puede alcanzar, sino cómo se llega a ella, cuánto tiempo se mantiene y cómo se documenta el proceso.

Controles fundamentales: pantallas digitales básicas

Los sistemas de control más simples consisten en una pantalla digital ordinaria y un teclado. A veces, son sucesores de las antiguas "tablas de puntero" analógicas.

Su función es sencilla: se establece una temperatura objetivo (punto de ajuste) y el horno trabaja para alcanzarla y mantenerla. Esto es adecuado para aplicaciones básicas donde solo se requiere una única temperatura estable.

El núcleo del control moderno: sistemas PID

La mayoría de los hornos modernos y de alta calidad utilizan un sistema de control automático PID (Proporcional-Integral-Derivativo). Este es el estándar de la industria para una gestión precisa de la temperatura.

Piense en un controlador PID como un sistema avanzado de control de crucero para su horno. No solo enciende y apaga el calor; anticipa inteligentemente los cambios de temperatura, evitando el sobrecalentamiento y manteniendo el punto de ajuste con una estabilidad notable.

El mecanismo de suministro de energía: SCRs

El controlador PID es el "cerebro", pero un Rectificador Controlado de Silicio (SCR) es a menudo el "músculo". Este componente actúa como un regulador de energía digital de alta precisión.

Dirigido por el controlador PID, el SCR modula finamente la cantidad de electricidad que fluye a los elementos calefactores. Este "disparo por ángulo de fase" es lo que permite el control de temperatura suave y estable por el que son conocidos los sistemas PID.

Programabilidad avanzada: perfiles multisegmento

Para procesos complejos, un simple punto de ajuste no es suficiente. Los controladores avanzados ofrecen programabilidad multisegmento, a menudo con 30 o más pasos.

Esto le permite crear un perfil térmico detallado. Puede programar el horno para que suba a una temperatura específica durante 30 minutos, mantenga (o "empape") esa temperatura durante dos horas, se enfríe a una temperatura más baja, y así sucesivamente. Esto es crítico para la ciencia de los materiales, la cerámica y los tratamientos térmicos complejos.

Más allá de la temperatura: integración y datos del sistema

El control moderno de hornos se extiende más allá del simple calentamiento para incluir automatización, registro de datos e integración de seguridad. Estas características transforman el horno de una caja independiente a parte de un proceso más grande y controlado.

Datos y automatización: puertos de comunicación

Muchos controladores avanzados incluyen terminales de comunicación como RS232C u otros adaptadores externos.

Estos puertos permiten conectar el horno a una computadora o a un sistema de automatización de laboratorio más grande. Esto es esencial para el registro de datos digitales, el monitoreo remoto de procesos y la integración del funcionamiento del horno en un flujo de trabajo automatizado.

Gestión de eventos: alarmas y salidas de señal

Los terminales para alarmas, señales de operación y eventos proporcionan actualizaciones de estado críticas a sistemas externos u operadores.

Estas salidas pueden activar una alarma sonora cuando un ciclo ha finalizado, encender una luz para indicar que el horno está funcionando o enviar una señal a otra pieza de equipo para comenzar el siguiente paso en un proceso.

Controles de seguridad inherentes

Más allá del control de procesos, todo horno tiene controles de seguridad críticos. El más fundamental es el disyuntor, que proporciona un método inmediato para el apagado de emergencia. Estos sistemas no son opcionales y son esenciales para la seguridad del operador.

Comprender las compensaciones

Elegir las características adecuadas requiere equilibrar la capacidad con la complejidad y el costo.

Simplicidad vs. Precisión

Un controlador digital básico es intuitivo y confiable para tareas simples como la calcinación o el secado. Sin embargo, carece de la estabilidad de un sistema PID y no puede realizar los complejos perfiles de rampa/mantenimiento necesarios para trabajos avanzados con materiales.

Costo vs. Capacidad

Los controladores programables y multisegmento con puertos de comunicación aumentan significativamente el costo de un horno. Esta inversión se justifica solo cuando su trabajo requiere alta precisión, automatización para la repetibilidad o registro de datos para la validación de procesos y el control de calidad.

El riesgo de una especificación excesiva

No asuma que más características siempre son mejores. Un sistema de control excesivamente complejo para una tarea simple y repetitiva puede introducir puntos de falla innecesarios y aumentar el tiempo de capacitación para los operadores. Haga coincidir el sistema de control con la tarea.

Selección del sistema de control adecuado para su aplicación

Utilice su objetivo principal para guiar su elección de un sistema de control.

- Si su enfoque principal es un calentamiento simple a una sola temperatura (p. ej., calcinación, secado): Un controlador digital básico es suficiente y rentable.

- Si su enfoque principal es un ensayo preciso de materiales o un tratamiento térmico: Un controlador PID es innegociable para garantizar la estabilidad de la temperatura y evitar el sobrecalentamiento.

- Si su enfoque principal es la creación de ciclos térmicos complejos (p. ej., crecimiento de cristales, cocción de cerámicas): Un controlador PID programable y multisegmento es esencial.

- Si su enfoque principal es la validación de procesos o el registro de datos para el control de calidad: Se requiere un sistema con puertos de comunicación (como RS232C) para la captura de datos externa.

Elegir los controles correctos asegura que su horno no sea solo una fuente de calor, sino una herramienta precisa adaptada a su objetivo científico o industrial específico.

Tabla resumen:

| Tipo de control | Características clave | Ideal para aplicaciones |

|---|---|---|

| Digital básico | Punto de ajuste simple, pantalla digital | Calcinación, secado, calentamiento básico |

| Control PID | Estabilidad de temperatura precisa, regulación de potencia SCR | Ensayos de materiales, tratamiento térmico |

| Programable multisegmento | Perfiles complejos de rampa/mantenimiento, más de 30 pasos | Cocción de cerámicas, crecimiento de cristales |

| Sistemas integrados | Puertos de comunicación (p. ej., RS232C), alarmas, registro de datos | Validación de procesos, automatización, control de calidad |

¡Mejore su laboratorio con las soluciones personalizadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos de mufla, tubulares, rotatorios, de vacío, de atmósfera, y sistemas CVD/PECVD avanzados. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la precisión, la repetibilidad y la eficiencia. Contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar sus procesos e impulsar el éxito.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente