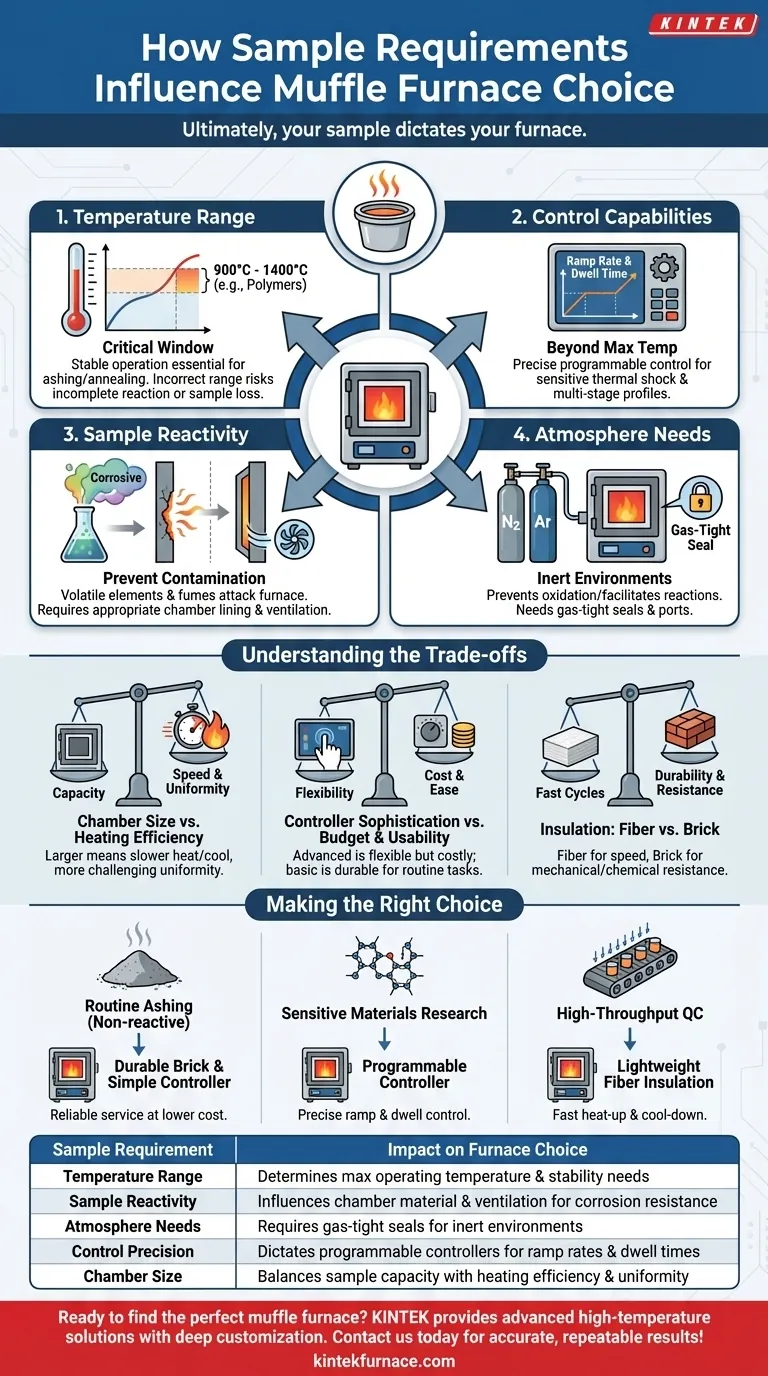

En última instancia, su muestra dicta su horno. El factor más crítico en la selección de un horno mufla es la naturaleza química y física del material que tiene la intención de calentar. Los requisitos clave de la muestra, como el rango de temperatura necesario y el potencial de liberación de elementos corrosivos, determinan directamente el rendimiento, las características y la construcción requeridos del horno que necesita para garantizar resultados precisos y repetibles.

La decisión central no es solo encontrar un horno que pueda alcanzar una temperatura máxima. Se trata de adaptar las capacidades de control precisas, los materiales de la cámara y la uniformidad de la temperatura del horno a los requisitos específicos de su muestra para garantizar la integridad de su proceso y sus datos.

Adaptación del rendimiento del horno a las demandas de la muestra

La función principal de un horno es proporcionar un entorno térmico controlado. Qué tan bien realiza esta función en relación con su muestra específica es la base de una inversión exitosa.

El papel crítico del rango de temperatura

Cada material tiene una ventana de temperatura específica requerida para procesos como calcinación, recocido o tratamiento térmico. Usar un horno que no puede operar de manera estable dentro de esta ventana comprometerá sus resultados.

Por ejemplo, muchos compuestos poliméricos requieren un rango preciso, a menudo entre 900 °C y 1400 °C. Operar por debajo de este rango puede resultar en una reacción incompleta, mientras que excederlo puede hacer que la muestra se desintegre o se volatilice, lo que lleva a la pérdida de la muestra y a datos no fiables.

Más allá de la temperatura máxima: la importancia del control

Simplemente alcanzar una temperatura objetivo no es suficiente. La forma en que el horno alcanza y mantiene esa temperatura es igualmente vital para muestras sensibles.

Los controladores digitales avanzados le permiten gestionar las velocidades de rampa (qué tan rápido aumenta la temperatura) y los tiempos de permanencia (cuánto tiempo se mantiene a una temperatura específica). Esta programabilidad es esencial para materiales sensibles al choque térmico o que requieren perfiles de calentamiento de varias etapas.

Consideración de la composición y reactividad de la muestra

Su muestra no permanece pasivamente en el horno; puede interactuar con el entorno de la cámara, creando requisitos secundarios para el equipo.

Prevención de la contaminación de la muestra y del horno

Durante el calentamiento, algunas muestras liberan elementos volátiles, ácidos o vapores. Estos subproductos pueden atacar los elementos calefactores o el aislamiento del horno, lo que provoca un fallo prematuro.

Además, estos residuos pueden permanecer en la cámara y contaminar muestras subsiguientes y diferentes, invalidando el trabajo futuro. Elegir un horno con el revestimiento de cámara apropiado y ventilación adecuada es fundamental para manejar estas muestras reactivas.

Requisitos de la atmósfera de la cámara

Muchas aplicaciones estándar simplemente calientan muestras en aire ambiente. Sin embargo, los procesos más avanzados pueden requerir una atmósfera modificada para prevenir una oxidación no deseada o para facilitar una reacción química específica.

Si su muestra requiere calentamiento en un ambiente inerte (como nitrógeno o argón), necesitará un horno diseñado específicamente con sellos herméticos y puertos para introducir y ventilar estos gases.

Comprender las compensaciones

Elegir un horno implica equilibrar el rendimiento, las características y el costo. Comprender las compensaciones clave le ayudará a tomar una decisión objetiva.

Tamaño de la cámara frente a eficiencia de calentamiento

Una cámara de horno más grande le permite procesar más o muestras más grandes a la vez. Sin embargo, una mayor masa térmica significa que, por lo general, tardará más en calentarse y enfriarse, y lograr una uniformidad de temperatura perfecta puede ser más difícil.

Sofisticación del controlador frente a presupuesto y facilidad de uso

Un horno con un controlador programable de múltiples etapas ofrece una inmensa flexibilidad de proceso. Sin embargo, esta capacidad tiene un costo mayor y puede ser innecesaria para aplicaciones simples de temperatura única. Un controlador básico suele ser más duradero y fácil de operar para tareas rutinarias.

Aislamiento: Fibra frente a Ladrillo

Los hornos modernos suelen utilizar aislamiento de fibra cerámica ligera, lo que permite ciclos de calentamiento y enfriamiento muy rápidos. El aislamiento tradicional de ladrillo refractario duro es más pesado y más lento de calentar, pero a menudo es más resistente al desgaste mecánico y a ciertos vapores químicos. La elección correcta depende de su necesidad de velocidad frente a durabilidad.

Tomar la decisión correcta para su aplicación

Utilice las necesidades específicas de su muestra como guía para filtrar sus opciones y seleccionar la herramienta apropiada para el trabajo.

- Si su enfoque principal es la calcinación rutinaria de muestras no reactivas: Un horno duradero con revestimiento de ladrillo y un controlador digital simple proporcionará un servicio fiable a un costo menor.

- Si su enfoque principal es la investigación de materiales sensibles como los polímeros: Dé prioridad a un horno con un controlador programable sofisticado para un control preciso de la rampa y la permanencia.

- Si su enfoque principal es el control de calidad de alto rendimiento: Un horno con aislamiento de fibra ligera ofrecerá los ciclos rápidos de calentamiento y enfriamiento necesarios para maximizar la productividad.

Al definir primero los requisitos de su muestra, puede seleccionar con confianza un horno mufla que sirva como un instrumento fiable en lugar de una fuente de error experimental.

Tabla de resumen:

| Requisito de la muestra | Impacto en la elección del horno |

|---|---|

| Rango de temperatura | Determina la temperatura máxima de funcionamiento y las necesidades de estabilidad |

| Reactividad de la muestra | Influye en el material de la cámara y la ventilación para la resistencia a la corrosión |

| Necesidades de atmósfera | Requiere sellos herméticos para ambientes inertes |

| Precisión del control | Dicta controladores programables para velocidades de rampa y tiempos de permanencia |

| Tamaño de la cámara | Equilibra la capacidad de la muestra con la eficiencia de calentamiento y la uniformidad |

¿Listo para encontrar el horno mufla perfecto para sus necesidades de muestra únicas? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales. Contáctenos hoy para garantizar resultados precisos y repetibles y mejorar la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente