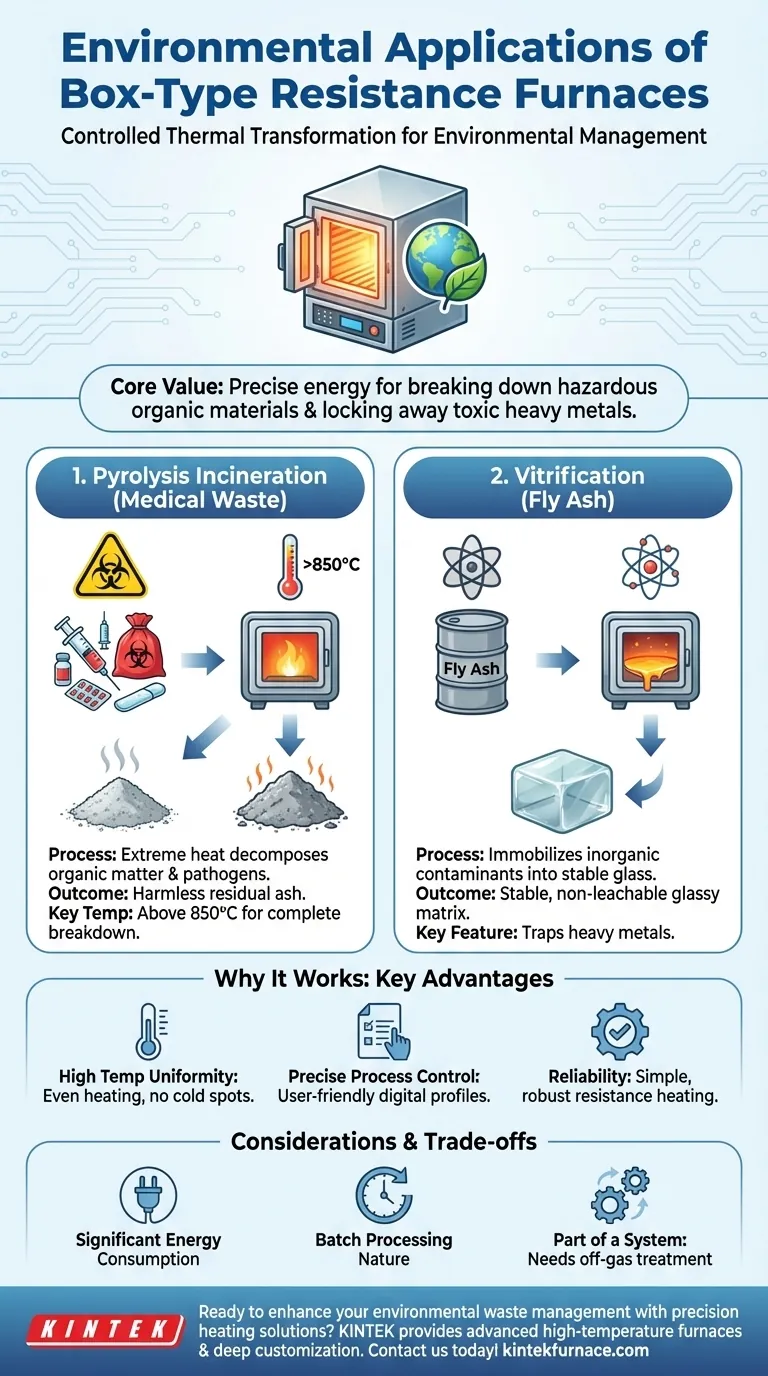

En la gestión medioambiental, un horno de resistencia tipo caja es una herramienta especializada que se utiliza para dos aplicaciones principales a alta temperatura: la destrucción térmica de residuos médicos peligrosos y la estabilización de cenizas volantes tóxicas. Estos procesos aprovechan la capacidad del horno para alcanzar temperaturas precisas y uniformemente altas, esenciales para descomponer compuestos nocivos e inmovilizar contaminantes inorgánicos.

El valor fundamental de un horno tipo caja en el trabajo medioambiental no es solo calentar, sino la transformación térmica controlada. Proporciona la energía precisa necesaria para descomponer materiales orgánicos peligrosos y atrapar metales pesados tóxicos en una forma vítrea estable y no lixiviable.

El Principio: Transformación de Residuos a Alta Temperatura

El propósito fundamental de utilizar un horno tipo caja para tareas medioambientales es someter los materiales de desecho a un calor extremo y controlado. Este calor inicia cambios químicos y físicos que hacen que el residuo no sea peligroso.

Incineración por Pirólisis de Residuos Médicos

Este proceso utiliza calor extremo para descomponer residuos médicos, que pueden incluir patógenos, productos farmacéuticos y plásticos. El objetivo es la destrucción completa de la materia orgánica peligrosa.

Un umbral de temperatura crítico para esta aplicación es superior a 850°C. Operar a este nivel asegura la descomposición térmica incluso de los contaminantes orgánicos y patógenos más estables, lo que resulta en cenizas residuales inofensivas.

Vitrificación de Cenizas Volantes

La vitrificación es un proceso que inmoviliza materiales inorgánicos peligrosos, en particular los metales pesados que se encuentran en las cenizas volantes de los incineradores. Esencialmente, convierte el residuo en un vidrio estable.

El horno funde las cenizas, a menudo con aditivos formadores de vidrio, en un líquido fundido. Al enfriarse, este líquido se endurece en una matriz vítrea estable que atrapa los átomos de metales pesados dentro de su estructura, evitando que se filtren en el suelo o las aguas subterráneas.

Por Qué un Horno Tipo Caja es Adecuado para Estas Tareas

Aunque muchos dispositivos pueden producir calor, el diseño específico de un horno de resistencia tipo caja ofrece ventajas clave para las exigentes demandas del tratamiento de residuos.

Uniformidad de Alta Temperatura

Estos hornos están diseñados para proporcionar un calentamiento excepcionalmente uniforme en toda su cámara. Esta uniformidad es crucial para asegurar que todo el lote de material residual alcance la temperatura objetivo, sin dejar "puntos fríos" donde los compuestos peligrosos podrían sobrevivir.

Control Preciso del Proceso

Los hornos modernos ofrecen controles digitales fáciles de usar para configurar y mantener perfiles de temperatura específicos. Esta precisión es vital para procesos como la pirólisis, que pueden requerir calentamiento escalonado o tiempos de mantenimiento prolongados para lograr una descomposición completa.

Simplicidad Estructural y Fiabilidad

El diseño, que utiliza alambres de resistencia para generar calor por radiación o convección, es simple y robusto. Esto conduce a una alta fiabilidad y a un funcionamiento sencillo, atributos valiosos al manejar tareas exigentes de limpieza medioambiental.

Comprender las Compensaciones y Limitaciones

Aunque son potentes, estos hornos no son una solución universal. Comprender sus limitaciones es clave para utilizarlos eficazmente.

Consumo Significativo de Energía

Alcanzar temperaturas de 850°C y superiores es un proceso que consume mucha energía. Aunque los diseños modernos utilizan un aislamiento eficiente para reducir la pérdida de calor, el costo operativo en términos de consumo eléctrico es una consideración principal.

Naturaleza de Procesamiento por Lotes

Un horno tipo caja opera por lotes. Se carga el material, se ejecuta el ciclo de calentamiento y luego se descarga. Esto lo hace ideal para investigación de laboratorio, proyectos piloto o tratamiento de cantidades moderadas de residuos, pero menos adecuado para el flujo continuo y de gran volumen de una gran instalación municipal.

Es Un Componente de un Sistema

El horno en sí solo maneja el tratamiento térmico. Un sistema completo de tratamiento de residuos también requiere componentes para la manipulación de materiales, la carga y, lo más importante, el tratamiento de gases de escape. Los humos producidos durante la incineración o vitrificación deben ser capturados y depurados antes de ser liberados a la atmósfera.

Cómo Aplicar Esto a Su Objetivo

Su elección de aplicación depende totalmente de la naturaleza del residuo que necesita tratar.

- Si su enfoque principal es la destrucción de contaminantes biológicos y orgánicos: La incineración por pirólisis a temperaturas superiores a 850°C es la aplicación clave para garantizar una descomposición completa y segura.

- Si su enfoque principal es la inmovilización de metales pesados tóxicos procedentes de cenizas o suelos: La vitrificación es el proceso ideal, utilizando el horno para fundir el residuo en un vidrio estable y no lixiviable.

- Si está realizando investigación y desarrollo: El control preciso del horno lo convierte en una excelente herramienta para probar y optimizar los parámetros de tratamiento térmico para flujos de residuos nuevos o únicos.

En última instancia, un horno de resistencia tipo caja es una herramienta potente y precisa para transformar materiales peligrosos en formas inertes mediante la aplicación controlada de energía térmica.

Tabla Resumen:

| Aplicación | Proceso Clave | Rango de Temperatura | Resultado |

|---|---|---|---|

| Incineración por Pirólisis | Descomposición térmica de residuos médicos | Superior a 850°C | Destrucción de patógenos y contaminantes orgánicos |

| Vitrificación | Fusión y solidificación de cenizas volantes | Temperaturas altas (varía) | Matriz vítrea estable y no lixiviable |

| Ventajas Clave | Uniformidad de alta temperatura, control preciso, fiabilidad | Ideal para laboratorios y proyectos piloto |

¿Listo para mejorar su gestión de residuos medioambientales con soluciones de calefacción de precisión? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a laboratorios y aplicaciones medioambientales. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Contáctenos hoy mismo para analizar cómo nuestros hornos pueden ayudarle a lograr una transformación térmica segura y eficiente de materiales peligrosos.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería