En esencia, los hornos de caja estándar son sistemas robustos de alta temperatura diseñados para ofrecer fiabilidad y seguridad operativa. Normalmente tienen una clasificación de hasta 2000 °F y están construidos con una carcasa de acero de plancha gruesa, con aislamiento de fibra cerámica de alta eficiencia energética, controles de temperatura basados en microprocesador y mecanismos de seguridad esenciales como parada de emergencia y sistemas de gestión de quemadores.

Un horno de caja estándar no es solo una caja caliente; es un sistema integrado donde la construcción estructural, el método de calentamiento y el paquete de control trabajan juntos para proporcionar un entorno de procesamiento térmico duradero y repetible para una amplia gama de aplicaciones industriales.

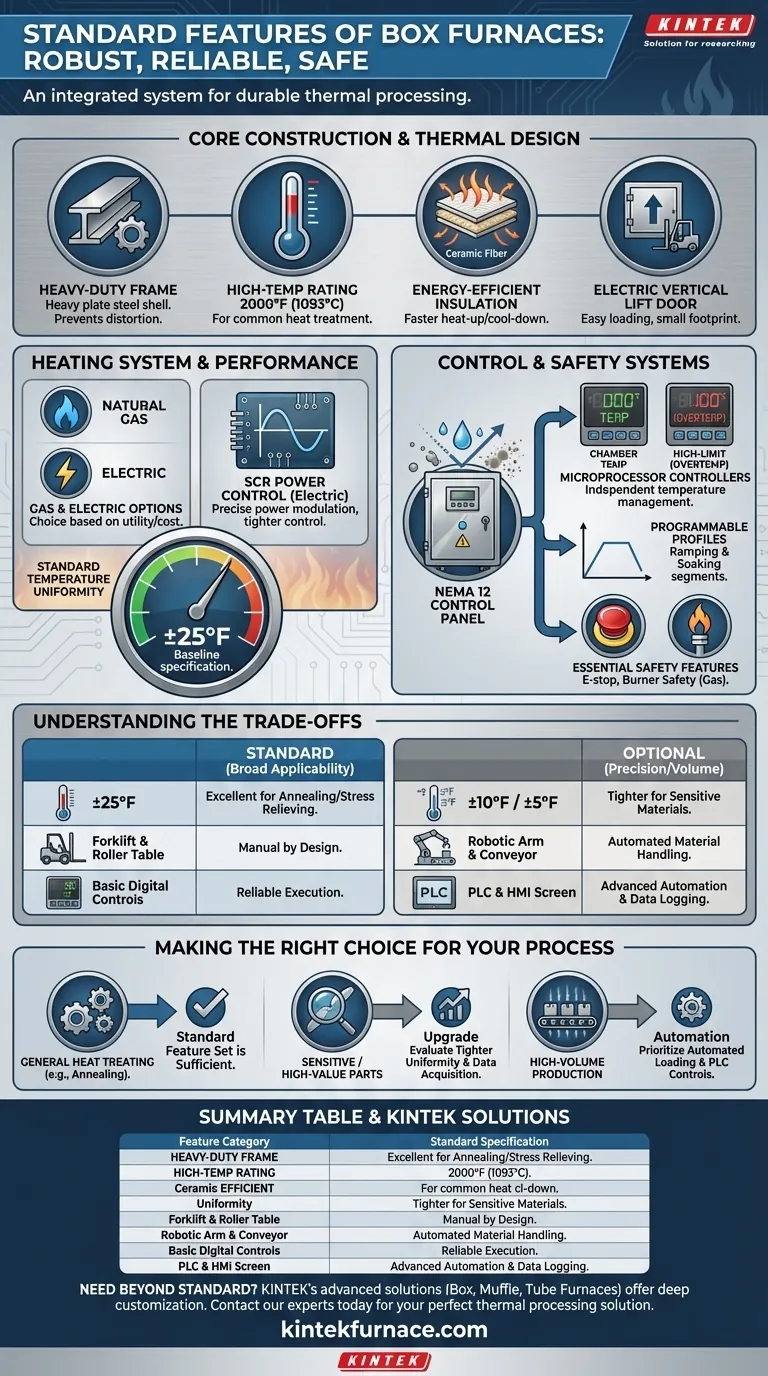

Construcción Central y Diseño Térmico

El diseño físico de un horno de caja es fundamental para su rendimiento y longevidad. Las características estándar están diseñadas para soportar cargas pesadas y ciclos térmicos repetidos.

Marco y Carcasa de Alta Resistencia

El horno está construido con una carcasa de acero de plancha gruesa diseñada para soportar cargas de trabajo pesadas. Esta construcción rígida evita la deformación bajo altas temperaturas y el estrés de la carga y descarga.

Clasificación de Alta Temperatura

Una clasificación estándar común para estos hornos es de 2000 °F (1093 °C). Esta capacidad los hace adecuados para una amplia variedad de procesos comunes de tratamiento térmico.

Aislamiento de Alta Eficiencia Energética

Para mantener la temperatura y reducir el consumo de energía, los hornos de caja utilizan aislamiento de fibra cerámica de alta densidad y ahorro de energía. Este material ofrece un excelente rendimiento térmico y tiempos de calentamiento y enfriamiento más rápidos en comparación con los ladrillos tradicionales.

Mecanismo de Puerta

El estándar más común es una puerta de elevación vertical eléctrica. Este diseño proporciona un fácil acceso para la carga con carretilla elevadora, al tiempo que minimiza el espacio necesario en el taller para la operación.

Sistema de Calentamiento y Rendimiento

El método de calentamiento y la precisión de su control son críticos para lograr las propiedades metalúrgicas o de materiales deseadas.

Opciones de Gas y Eléctricas

Los hornos de caja están disponibles en versiones calentadas por gas natural y eléctricas. La elección depende de la disponibilidad de servicios públicos, el costo operativo y los requisitos específicos del proceso.

Control de Potencia SCR (Modelos Eléctricos)

Los hornos eléctricos estándar utilizan controles de potencia de Rectificador Controlado de Silicio (SCR). Esta tecnología modula con precisión la potencia enviada a los elementos calefactores, evitando las fluctuaciones de temperatura asociadas con los contactores simples de encendido/apagado y permitiendo un control más estricto.

Uniformidad de Temperatura Estándar

Una especificación de rendimiento base típica es una uniformidad de temperatura de ±25 °F dentro del espacio de trabajo. Si bien es adecuada para muchas aplicaciones de propósito general, esta es una especificación clave a verificar según las necesidades de su proceso.

Sistemas de Control y Seguridad

El panel de control es el corazón operativo del horno, asegurando que el proceso funcione de manera precisa, repetible y segura.

Panel de Control NEMA 12

Los hornos vienen de serie con un panel de control con clasificación NEMA 12 montado en la máquina. Esta carcasa protege los componentes eléctricos del polvo circulante, la suciedad que cae y los líquidos no corrosivos que gotean.

Controladores Basados en Microprocesador

Dos controladores de temperatura separados basados en microprocesador son estándar: uno para gestionar la temperatura de la cámara del horno y un segundo controlador independiente para la protección contra sobretemperatura de límite alto.

Perfiles Programables

Estos controladores digitales suelen permitir la programación de perfiles de calentamiento simples de varios segmentos, como rampas a una temperatura específica, mantenimiento durante un tiempo determinado y luego enfriamiento.

Características de Seguridad Esenciales

Un prominente botón de Parada de Emergencia (E-stop) es una característica estándar en el panel de control. Los modelos alimentados por gas también incluyen equipos obligatorios de seguridad de quemador y supervisión de llama.

Comprender las Compensaciones

El conjunto de características estándar está diseñado para una amplia aplicabilidad y valor, pero es crucial comprender sus limitaciones inherentes.

Uniformidad Estándar vs. Necesidades de Precisión

La uniformidad estándar de ±25 °F es excelente para procesos como el recocido o la eliminación de tensiones. Sin embargo, para materiales sensibles o especificaciones exigentes (por ejemplo, aeroespacial), puede ser necesaria una mejora opcional de una uniformidad más estricta de ±10 °F o incluso ±5 °F.

Carga Manual por Diseño

Los robustos pilares y la solera opcional están construidos para ser cargados manualmente, típicamente con una carretilla elevadora o una mesa de rodillos. Los sistemas automatizados de carga y manipulación de materiales son características opcionales especializadas.

Controles Básicos vs. Automatización Avanzada

Los controladores estándar ejecutan el perfil de calentamiento de manera fiable. Sin embargo, para la automatización de procesos, el registro avanzado de datos o la integración con sistemas de toda la fábrica, se requiere una actualización a un Controlador Lógico Programable (PLC) con una HMI.

Tomar la Decisión Correcta para su Proceso

Utilice este desglose de características estándar como base para definir lo que realmente necesita del equipo.

- Si su enfoque principal es el tratamiento térmico general (recocido, revenido): El conjunto de características estándar, incluidos los controles de microprocesador y la uniformidad de ±25 °F, suele ser suficiente para obtener resultados fiables y repetibles.

- Si su enfoque principal es el procesamiento de piezas sensibles o de alto valor: Debe evaluar cuidadosamente las mejoras opcionales para una uniformidad de temperatura más estricta y considerar la adición de un sistema de adquisición de datos para la validación del proceso.

- Si su enfoque principal es la producción de alto volumen: Priorice las características opcionales que facilitan el rendimiento, como rieles de rodillos en la solera, mesas de carga integradas y controles PLC/HMI para la automatización de procesos.

Comprender estas características estándar proporciona una base sólida para especificar un horno de caja que cumpla con precisión sus requisitos operativos y de calidad.

Tabla Resumen:

| Categoría de Característica | Especificación Estándar |

|---|---|

| Temperatura Máxima | 2000 °F (1093 °C) |

| Construcción | Carcasa de acero de plancha gruesa |

| Aislamiento | Fibra cerámica de alta densidad |

| Tipo de Puerta | Elevación vertical eléctrica |

| Control de Temperatura | Basado en microprocesador con SCR (Eléctrico) |

| Uniformidad Estándar | ±25 °F |

| Seguridad | Parada de Emergencia, Protección contra sobretemperatura |

| Panel de Control | Clasificación NEMA 12 |

¿Necesita un horno que vaya más allá de lo estándar? Las soluciones avanzadas de alta temperatura de KINTEK, incluidos nuestros hornos de caja, mufla y tubo, están diseñadas con profundas capacidades de personalización para satisfacer sus requisitos de proceso únicos. Aproveche nuestra excepcional I+D y fabricación interna para obtener un sistema con uniformidad de temperatura precisa, automatización avanzada o configuraciones especializadas. Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos construir la solución de procesamiento térmico perfecta para su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuál es la función de un horno mufla en la modificación de LSCF? Lograr una base térmica precisa para cerámicas avanzadas

- ¿Cómo contribuye un horno mufla de alta temperatura al proceso de tratamiento térmico del mineral de calcopirita?

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Por qué se utiliza un horno mufla de alta temperatura para el precalentamiento del polvo de Ni-BN? Lograr una densidad de recubrimiento sin defectos.

- ¿Cómo facilita el calentamiento a alta temperatura la conversión de cáscaras de arroz en precursores inorgánicos para la extracción de sílice?