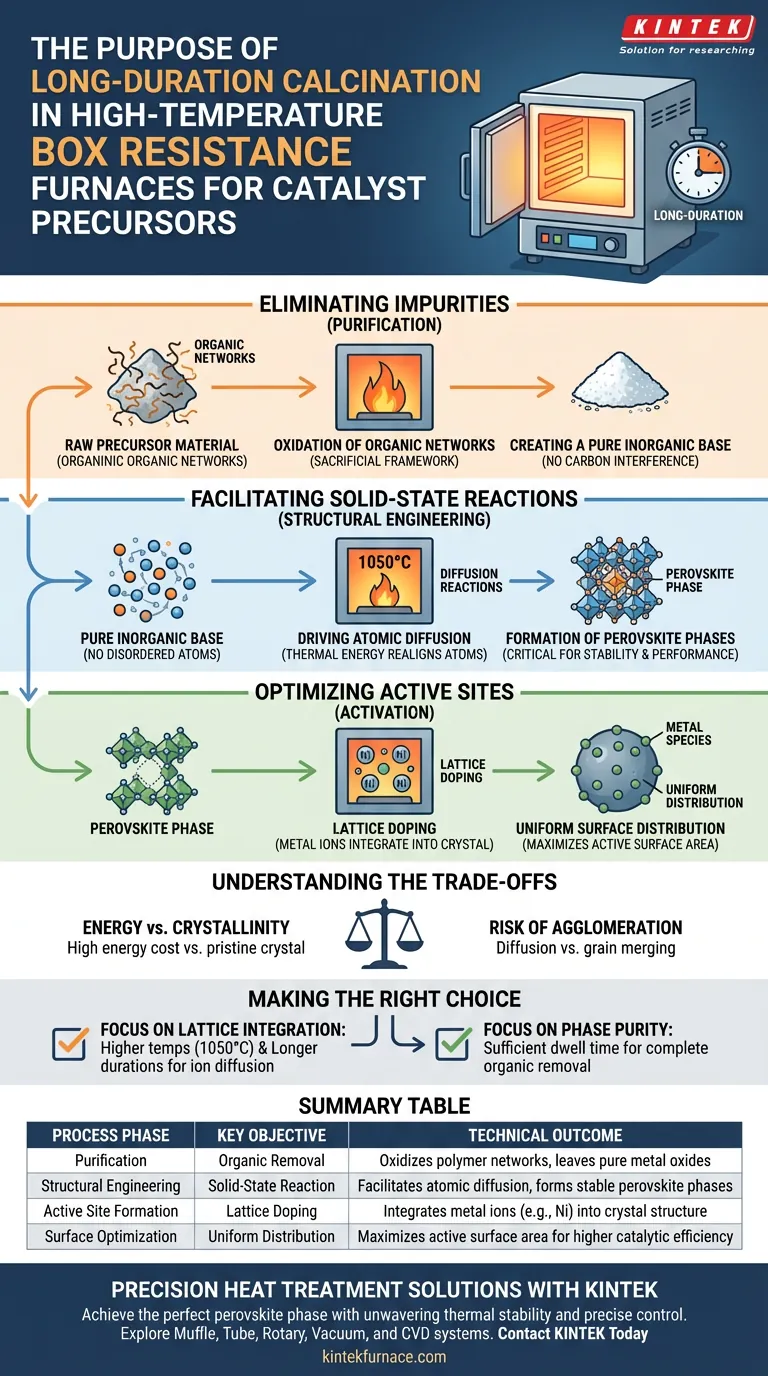

El propósito principal de la calcinación de larga duración en un horno de resistencia de caja a alta temperatura es impulsar reacciones críticas de estado sólido que transforman los precursores crudos en un catalizador estable y activo. Este proceso utiliza un entorno estable de alta temperatura (típicamente alrededor de 1050 °C) para purificar simultáneamente el material eliminando redes orgánicas e ingeniando su estructura interna a través de la difusión atómica.

Conclusión Clave: La calcinación a alta temperatura no es simplemente un paso de secado; es un proceso de ingeniería estructural. Proporciona la energía térmica necesaria para quemar las plantillas orgánicas y forzar a los iones metálicos a difundirse en sitios de red específicos, creando una fase de perovskita bien cristalizada y químicamente activa.

Eliminación de Impurezas y Plantillas

La primera función del horno es actuar como una cámara de purificación. Antes de que pueda formarse la estructura cristalina final, el material debe ser despojado de los componentes orgánicos utilizados durante la síntesis inicial.

Oxidación de Redes Orgánicas

Durante el tratamiento térmico, la red polimérica orgánica actúa como un marco sacrificial. El alto calor facilita la oxidación completa de estos polímeros, eliminándolos efectivamente de la matriz.

Creación de una Base Inorgánica Pura

Al quemar estos residuos orgánicos, el horno deja solo los óxidos metálicos esenciales. Esto asegura que el catalizador final consista únicamente en el material inorgánico deseado sin interferencia carbonácea.

Facilitación de Reacciones de Estado Sólido

Una vez eliminadas las impurezas, la alta temperatura sostenida impulsa la transformación física del material. Aquí es donde la capacidad del horno de resistencia de caja para mantener un calor estable se vuelve crítica.

Impulso de la Difusión Atómica

A temperaturas como 1050 °C, el material sufre reacciones de difusión. La energía térmica permite que los átomos se muevan dentro del estado sólido, reorganizándose de una mezcla desordenada a una estructura altamente ordenada.

Formación de Fases de Perovskita

El objetivo final de esta difusión es la cristalización de fases de material específicas. El tratamiento de larga duración asegura la formación de una fase de perovskita bien cristalizada, que a menudo se requiere para la estabilidad y el rendimiento del catalizador.

Optimización de Sitios Activos

Más allá de formar la estructura base, la calcinación es responsable de activar el catalizador. Esto implica la colocación precisa de especies metálicas activas dentro o sobre el material.

Dopaje de Red

El proceso dopa efectivamente especies de níquel (u otros metales activos) directamente en la red cristalina. La alta temperatura fuerza a estos iones a posiciones específicas dentro de la estructura, mejorando la actividad intrínseca del catalizador.

Distribución Uniforme de Superficie

Además de la integración de la red, el tratamiento térmico promueve la distribución uniforme de especies metálicas en las superficies de las partículas. Esto maximiza el área superficial disponible para las reacciones catalíticas, asegurando una alta eficiencia.

Comprensión de los Compromisos

Si bien la calcinación a alta temperatura de larga duración es esencial para la cristalinidad y el dopaje, presenta desafíos específicos que deben gestionarse.

Energía vs. Cristalinidad

Lograr una fase de perovskita bien cristalizada a 1050 °C consume mucha energía. Se debe equilibrar el costo del calentamiento prolongado con el requisito de una estructura cristalina prístina.

Riesgo de Aglomeración

Si bien las altas temperaturas impulsan la difusión, también pueden hacer que los granos se fusionen. Se requiere un control preciso de la temperatura para lograr la fase deseada sin causar aglomeración excesiva, lo que reduciría el área superficial activa.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de su síntesis, alinee sus parámetros de calcinación con los requisitos específicos de su material.

- Si su enfoque principal es la Integración de Red: Priorice temperaturas más altas (por ejemplo, 1050 °C) y duraciones más largas para garantizar suficiente energía para que los iones metálicos como el Níquel se difundan en la estructura cristalina.

- Si su enfoque principal es la Pureza de Fase: Asegúrese de que el tiempo de permanencia sea suficiente para oxidar y eliminar completamente la red polimérica orgánica antes de enfriar.

La síntesis exitosa de catalizadores depende de ver el horno no solo como un calentador, sino como una herramienta de precisión para la construcción a nivel atómico.

Tabla Resumen:

| Fase del Proceso | Objetivo Clave | Resultado Técnico |

|---|---|---|

| Purificación | Eliminación de Orgánicos | Oxida redes poliméricas para dejar óxidos metálicos puros |

| Ingeniería Estructural | Reacción de Estado Sólido | Facilita la difusión atómica para formar fases de perovskita estables |

| Formación de Sitio Activo | Dopaje de Red | Integra iones metálicos (por ejemplo, Ni) en la estructura cristalina |

| Optimización de Superficie | Distribución Uniforme | Maximiza el área superficial activa para una mayor eficiencia catalítica |

Soluciones de Tratamiento Térmico de Precisión con KINTEK

Lograr la fase de perovskita perfecta requiere una estabilidad térmica inquebrantable y un control preciso. Con el respaldo de I+D y fabricación expertas, KINTEK ofrece sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD de alto rendimiento diseñados para cumplir con las rigurosas demandas de la síntesis de catalizadores. Ya sea que necesite impulsar reacciones complejas de estado sólido o garantizar un dopaje de red uniforme, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para sus necesidades de investigación únicas.

¿Listo para mejorar la eficiencia de síntesis de su laboratorio? Contacte a KINTEK Hoy para explorar nuestras soluciones especializadas de hornos.

Guía Visual

Referencias

- Lan Zhang, Saifudin Abubakar. Catalytic decomposition of methane: Ni-promoted perovskite oxide catalysts for turquoise hydrogen and carbon nanomaterials Co-production. DOI: 10.20517/energymater.2024.53

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son los diferentes tipos de elementos calefactores utilizados en los hornos de mufla y sus rangos de temperatura? Elija el elemento adecuado para su laboratorio

- ¿Cómo influye un horno de alta temperatura tipo caja en la superaleación K439B? Control de Precisión para la Morfología de la Fase γ'

- ¿Qué aplicaciones industriales utilizan los hornos de mufla? Esenciales para procesos limpios y de alta temperatura

- ¿Qué aplicaciones tiene un horno mufla en el análisis de la calidad del carbón? Esencial para pruebas precisas del carbón

- ¿Cómo se deben colocar las muestras dentro del horno de mufla? Asegure un calentamiento uniforme y seguridad

- ¿Por qué se utiliza un horno mufla para el tratamiento de desaprestado de fibras de basalto o S-glass? Guía de Limpieza Térmica de Precisión

- ¿Cuál es la temperatura máxima en el horno de mufla? De 1200°C a 1800°C+ Soluciones

- ¿Qué papel juegan los hornos de resistencia tipo caja en los procesos de semiconductores? Esenciales para la oxidación térmica y el recocido