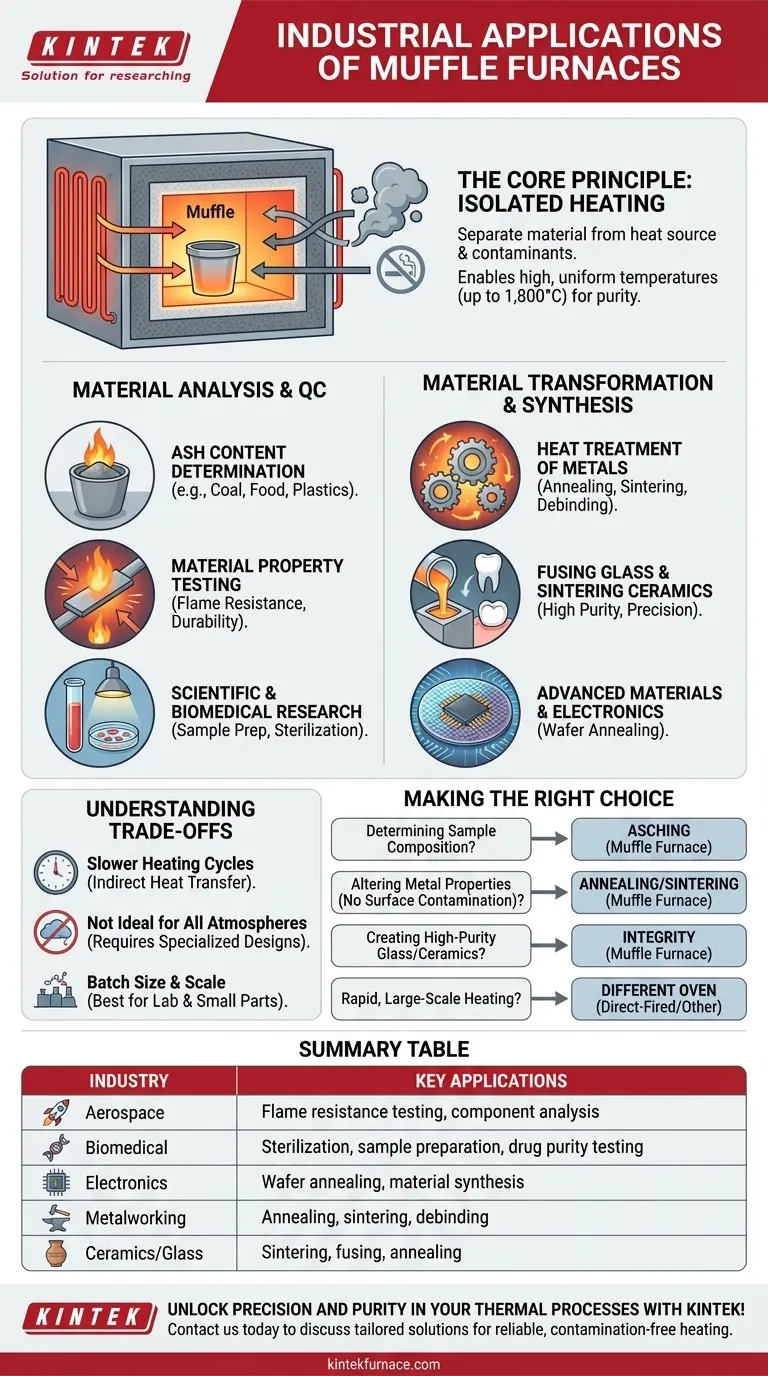

Desde componentes aeroespaciales hasta investigación farmacéutica, los hornos de mufla se utilizan en una amplia gama de industrias para aplicaciones que requieren altas temperaturas en un entorno libre de contaminación. Sus funciones principales son el análisis de materiales (como la determinación del contenido de cenizas), la transformación de materiales (como el tratamiento térmico de metales) y la síntesis (como la fusión de vidrio o la sinterización de cerámicas). Industrias tan diversas como la metalurgia, la biomédica, la textil y la electrónica confían en ellos para procesos térmicos precisos.

El valor central de un horno de mufla radica en su diseño: aísla el material que se calienta de la fuente de calor y de cualquier subproducto del combustible. Esto permite temperaturas extremadamente altas y uniformes sin comprometer la pureza química o la integridad de la muestra, lo que lo hace esencial tanto para análisis sensibles como para fabricación avanzada.

El principio fundamental: ¿Por qué una "mufla"?

Un horno de mufla no se define por su fuente de calor, sino por su estructura interna. Comprender este diseño es clave para entender sus aplicaciones.

Aislamiento del material de los contaminantes

El término "mufla" se refiere a la cámara interior aislada que separa la pieza de trabajo de los elementos calefactores y del exterior del horno.

En los hornos tradicionales de combustible, los subproductos de la combustión como el hollín o los gases pueden interactuar directamente con el material y contaminarlo. Un horno de mufla, particularmente uno eléctrico moderno, evita esto por completo.

Los elementos calefactores calientan la cámara de la mufla, que luego transfiere el calor a la muestra mediante conducción, convección y radiación de cuerpo negro, asegurando un proceso limpio.

Lograr temperaturas altas y uniformes

Los hornos de mufla eléctricos modernos pueden alcanzar temperaturas precisas y estables, a menudo hasta 1.800°C (3.272°F).

Esta capacidad permite procesos metalúrgicos y cerámicos sofisticados que son imposibles en hornos estándar, proporcionando un entorno controlado para transformaciones químicas y físicas complejas.

Aplicación clave #1: Análisis de materiales y control de calidad

Uno de los usos más comunes de un horno de mufla es probar de qué está hecho un material. Esto es crítico para el control de calidad, la investigación y el cumplimiento normativo.

Determinación del contenido de cenizas

Esta es una técnica analítica fundamental. Se calienta una muestra (como carbón, alimentos, plástico o textiles) a una temperatura alta para quemar completamente todos sus componentes orgánicos.

El residuo inorgánico no combustible que queda se llama ceniza. Pesar esta ceniza permite a los analistas determinar la composición y la calidad del material original.

Pruebas de propiedades de materiales

Las industrias utilizan hornos de mufla para probar cómo se comportan los materiales bajo calor extremo.

Los ejemplos incluyen pruebas de resistencia a las llamas para componentes aeroespaciales y automotrices, evaluación de la durabilidad de pinturas y recubrimientos, y determinación de la resistencia de los plásticos después del estrés térmico.

Investigación científica y biomédica

En los laboratorios de investigación, los hornos de mufla son herramientas fundamentales para la preparación de muestras. Esto puede implicar la eliminación de materia orgánica para aislar compuestos específicos o la preparación de muestras para análisis posteriores.

En los campos biomédico y farmacéutico, se utilizan para esterilizar instrumentos y probar la pureza de los componentes de los medicamentos.

Aplicación clave #2: Transformación y síntesis de materiales

Más allá del análisis, los hornos de mufla se utilizan para cambiar fundamentalmente las propiedades físicas de un material o para crear materiales completamente nuevos.

Tratamiento térmico de metales

En metalurgia, el tratamiento térmico se utiliza para alterar la resistencia, dureza y ductilidad de un metal.

Los procesos comunes incluyen el recocido (ablandamiento del metal para hacerlo más maleable), la sinterización (fusión de metal en polvo en una masa sólida por debajo de su punto de fusión) y el desaglomerado (eliminación de material aglomerante en el moldeo por inyección de metal).

Fusión de vidrio y sinterización de cerámicas

El ambiente limpio y de alta temperatura es perfecto para crear vidrio de alta pureza y cerámicas avanzadas.

Las aplicaciones van desde la fabricación de cristalería fina y su recocido para mayor resistencia hasta la sinterización de cerámicas dentales para coronas y puentes, donde la precisión y la biocompatibilidad son esenciales.

Materiales avanzados y electrónica

En la industria de los semiconductores, los hornos de mufla se utilizan para procesos como el recocido de obleas, que ayuda a reparar el daño a la red cristalina de las obleas de silicio durante la fabricación.

Comprendiendo las ventajas y desventajas

Aunque es increíblemente versátil, un horno de mufla no siempre es la herramienta adecuada para cada trabajo de calentamiento. Su diseño específico crea ciertas limitaciones.

Ciclos de calentamiento más lentos

Debido a que el calor se transfiere indirectamente a la muestra a través de la cámara de la mufla, los ciclos de calentamiento y enfriamiento pueden ser más lentos en comparación con los hornos de fuego directo donde las llamas inciden directamente sobre el material.

No es ideal para todas las atmósferas

Un horno de mufla estándar proporciona una atmósfera limpia de aire ambiente. La creación de una atmósfera específica reactiva, inerte o al vacío requiere diseños de hornos más especializados y costosos, como un horno de tubo o de vacío.

Tamaño del lote y escala

Los hornos de mufla son ideales para trabajos a escala de laboratorio, lotes de control de calidad y la creación de piezas más pequeñas y de alto valor (como coronas dentales). Generalmente no se utilizan para procesos industriales masivos como la fundición de toneladas de acero, donde los hornos de fuego directo más grandes son más eficientes.

Tomar la decisión correcta para su objetivo

La selección del equipo de procesamiento térmico correcto depende completamente de su necesidad de pureza, precisión y escala.

- Si su enfoque principal es determinar la composición de una muestra (calcinación): Un horno de mufla es el estándar de la industria por su capacidad para quemar de forma limpia y completa la materia orgánica.

- Si su enfoque principal es alterar las propiedades de un metal sin contaminación superficial: Un horno de mufla proporciona el ambiente limpio y de alta temperatura esencial para procesos como el recocido y la sinterización.

- Si su enfoque principal es crear piezas de vidrio o cerámica de alta pureza: El aislamiento del horno de los subproductos del combustible garantiza la integridad química y la calidad del producto final.

- Si su enfoque principal es el calentamiento rápido y a gran escala de materiales no sensibles: Un horno de fuego directo u otro tipo de horno industrial puede ser una opción más rentable y rápida.

En última instancia, elegir un horno de mufla es una decisión que prioriza la pureza del material y la precisión térmica por encima de todo.

Tabla resumen:

| Industria | Aplicaciones clave |

|---|---|

| Aeroespacial | Pruebas de resistencia a las llamas, análisis de componentes |

| Biomédica | Esterilización, preparación de muestras, pruebas de pureza de medicamentos |

| Electrónica | Recocido de obleas, síntesis de materiales |

| Metalurgia | Recocido, sinterización, desaglomerado |

| Cerámica/Vidrio | Sinterización, fusión, recocido |

| Textiles/Plásticos | Determinación del contenido de cenizas, pruebas de propiedades térmicas |

¡Desbloquee precisión y pureza en sus procesos térmicos con KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con una sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que trabaje en la industria aeroespacial, biomédica, electrónica u otras, KINTEK ofrece calentamiento confiable y libre de contaminación para el análisis, la transformación y la síntesis de materiales. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar la eficiencia y los resultados de su laboratorio!

Guía Visual

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo contribuye un horno mufla al biochar modificado con caolín? Optimización de la Pirólisis y la Integración Mineral

- ¿Cómo funciona un reactor de acero inoxidable dentro de un horno mufla para la síntesis de carbono de PET a grafeno?

- ¿Qué papel juega un horno mufla en el análisis de los residuos de combustión? Optimice el análisis de su carbón compuesto

- ¿Por qué son necesarios los equipos de agitación y secado de precisión para los materiales fotocatalíticos? Domina el control de la microestructura

- ¿Qué papel juega un horno mufla en la conversión de S-1@TiO2? Lograr la calcinación de precisión de las nanoesferas