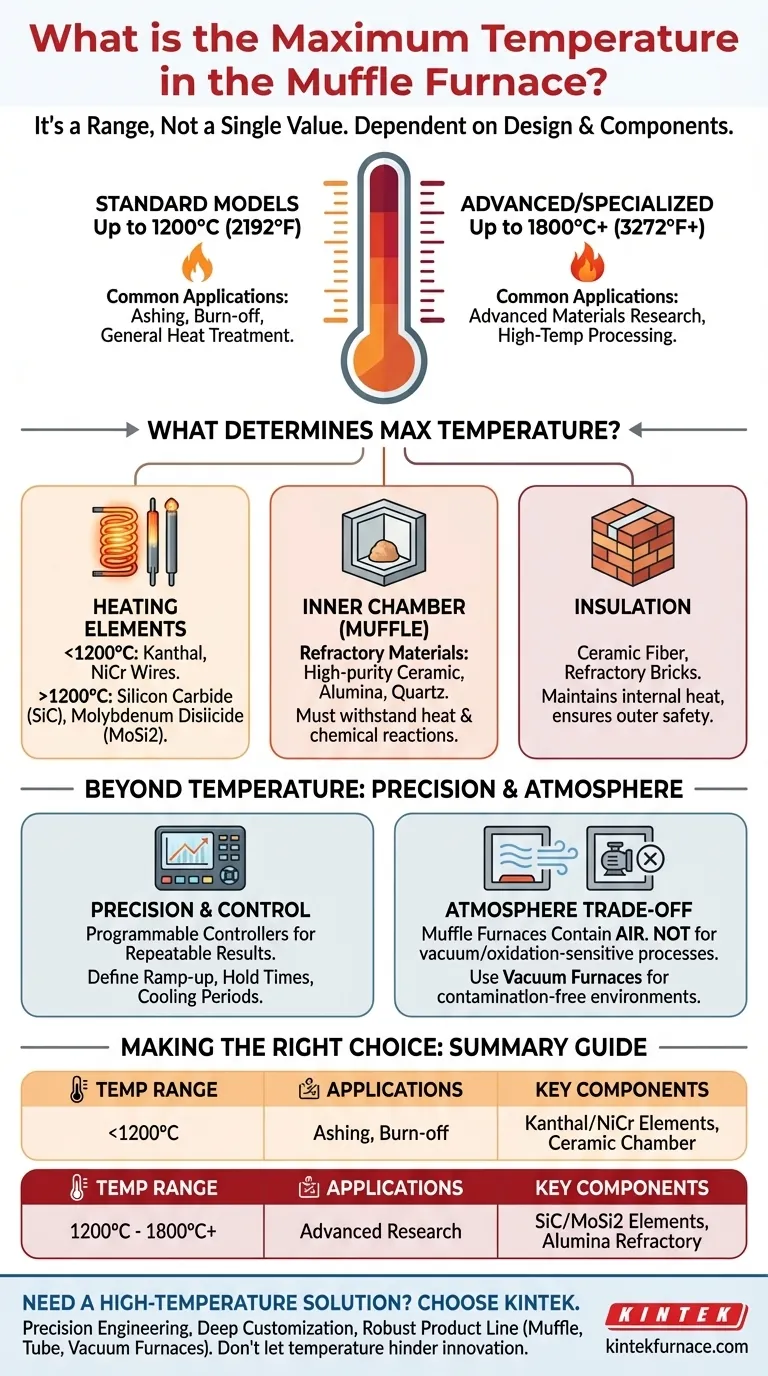

La temperatura máxima de un horno de mufla varía significativamente según su diseño y la aplicación prevista. Mientras que los modelos estándar operan hasta 1200°C (2192°F), los hornos más avanzados construidos para tareas especializadas pueden alcanzar o incluso superar los 1800°C (3272°F). La capacidad de temperatura específica está determinada por los materiales utilizados en su construcción, particularmente los elementos calefactores y la cámara interior.

La temperatura máxima de un horno de mufla no es un valor único, sino un rango definido por sus componentes. Comprender estos componentes es esencial para seleccionar un horno que no solo pueda alcanzar la temperatura deseada, sino que también proporcione el control y las condiciones atmosféricas que su proceso requiere.

¿Qué determina la temperatura máxima de un horno de mufla?

La capacidad de un horno para alcanzar de forma segura y consistente un calor extremo es el resultado directo de sus componentes principales. La ciencia de los materiales de los elementos calefactores y la cámara interior dicta los límites operativos de la unidad.

El papel de los elementos calefactores

Los elementos calefactores son el corazón del horno, convirtiendo la energía eléctrica en calor. El material del que están hechos es el factor principal que limita la temperatura máxima.

Los materiales comunes incluyen alambres de alta resistencia como Kanthal o níquel-cromo para rangos de temperatura más bajos. Para alcanzar temperaturas superiores a 1200°C, los hornos dependen de elementos más robustos como el carburo de silicio (SiC) o el disilicuro de molibdeno (MoSi2).

La cámara interior (mufla)

La mufla es la cámara interior aislada que contiene la muestra, protegiéndola del contacto directo con los elementos calefactores y los subproductos de la combustión. Esta cámara debe estar hecha de un material refractario que pueda soportar la temperatura objetivo sin degradarse.

Materiales como la cerámica de alta pureza, la alúmina o el cuarzo se eligen por su estabilidad térmica y resistencia a las reacciones químicas a altas temperaturas. La integridad de la mufla es tan crítica como los elementos calefactores para un funcionamiento fiable.

Aislamiento y construcción general

Para mantener las temperaturas internas extremas de manera eficiente y garantizar que la carcasa exterior permanezca segura al tacto, los hornos de mufla están fuertemente aislados.

Materiales como la fibra cerámica o los ladrillos refractarios recubren el cuerpo del horno, evitando la pérdida de calor. Esta construcción robusta es esencial tanto para el rendimiento como para la seguridad.

La precisión y el control son tan importantes como la temperatura

Simplemente alcanzar una temperatura alta no es suficiente para aplicaciones científicas o industriales. La capacidad de controlar con precisión el proceso de calentamiento es lo que convierte a un horno de mufla en una herramienta valiosa.

Lograr resultados repetibles

Los hornos de mufla modernos utilizan controladores de temperatura sofisticados conectados a sensores dentro de la cámara. Estos sistemas permiten una gestión precisa de la temperatura.

Muchas unidades cuentan con controladores programables que permiten a los usuarios definir ciclos de calentamiento completos. Esto incluye establecer tasas de aumento específicas (qué tan rápido se calienta), tiempos de mantenimiento (cuánto tiempo permanece a una temperatura objetivo) y períodos de enfriamiento, lo que garantiza la precisión y la reproducibilidad.

Comprender el compromiso clave: atmósfera vs. temperatura

Si bien es excelente para calentar al aire, el diseño fundamental de un horno de mufla presenta una limitación crítica que los usuarios deben comprender.

Los hornos de mufla no son hornos de vacío

La mufla aísla la muestra de los gases de combustión, pero no crea un vacío. La cámara contiene aire.

Para procesos sensibles al oxígeno u otros gases atmosféricos, como la sinterización de ciertos metales o la síntesis de materiales avanzados, un horno de mufla no es adecuado. Estas aplicaciones requieren un horno de vacío, que está diseñado específicamente para eliminar el aire y crear un ambiente libre de contaminación.

Tomar la decisión correcta para su aplicación

Seleccionar el horno correcto requiere que mire más allá de la temperatura máxima y considere las demandas específicas de su proceso.

- Si su enfoque principal es el calcinado, la combustión o el tratamiento térmico general por debajo de 1200°C: Un horno de mufla estándar con elementos calefactores tipo Kanthal es una opción fiable y rentable.

- Si su enfoque principal es la investigación de materiales avanzados o procesos que requieren hasta 1800°C: Debe invertir en un horno especializado de alta temperatura equipado con elementos de SiC o MoSi2 y una cámara refractaria adecuada.

- Si su enfoque principal es el procesamiento libre de contaminación en un ambiente inerte o de vacío: Un horno de mufla es la herramienta incorrecta; debe usar un horno de vacío diseñado para el control atmosférico.

En última instancia, hacer coincidir las capacidades del horno con su objetivo científico o industrial específico es la clave para lograr resultados exitosos y repetibles.

Tabla resumen:

| Rango de temperatura | Aplicaciones comunes | Componentes clave |

|---|---|---|

| Hasta 1200°C | Calcinado, combustión, tratamiento térmico general | Elementos de Kanthal/NiCr, cámara de cerámica |

| 1200°C a 1800°C+ | Investigación de materiales avanzados, procesamiento a alta temperatura | Elementos de SiC/MoSi2, refractario de alúmina |

¿Necesita una solución de alta temperatura adaptada a sus requisitos exactos?

En KINTEK, entendemos que lograr un procesamiento térmico preciso es fundamental para el éxito de su investigación y producción. Nuestros hornos avanzados de alta temperatura están diseñados para ofrecer no solo calor extremo, sino también el control preciso y la fiabilidad que su trabajo exige.

¿Por qué elegir KINTEK para sus necesidades de alta temperatura?

- Ingeniería de precisión: Aprovechando nuestras excepcionales capacidades internas de I+D y fabricación, construimos hornos que proporcionan un control preciso de la temperatura y un calentamiento uniforme para obtener resultados repetibles.

- Personalización profunda: Ya sea que necesite un horno de mufla estándar o un sistema especializado que alcance los 1800°C+, trabajamos con usted para adaptar los elementos calefactores, los materiales de la cámara y los sistemas de control a sus requisitos experimentales únicos.

- Línea de productos robusta: Nuestro portafolio incluye hornos de mufla, hornos tubulares y sofisticados hornos de vacío y atmósfera, lo que garantiza que tenemos la herramienta adecuada para su aplicación específica.

No permita que las limitaciones de temperatura obstaculicen su innovación.

Contacte hoy mismo a nuestros expertos en térmica para discutir las necesidades de su proyecto. Permítanos ayudarle a seleccionar o construir a medida la solución de horno perfecta para alcanzar sus objetivos.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible