En la fabricación de semiconductores, los hornos de resistencia tipo caja cumplen dos funciones principales: crean las capas aislantes críticas de dióxido de silicio (SiO₂) en las obleas mediante oxidación térmica, y reparan y estabilizan el cableado metálico microscópico a través de un proceso llamado recocido de metalización. Estos hornos proporcionan el entorno preciso, de alta temperatura y con atmósfera controlada necesario para estos pasos de fabricación fundamentales.

El horno de resistencia tipo caja no es una herramienta especializada para semiconductores, sino más bien un horno universal de alta temperatura. Su valor en la fabricación de chips proviene de aprovechar sus puntos fuertes fundamentales —excelente uniformidad de temperatura y control de la atmósfera— para realizar procesos térmicos específicos y de alto impacto en lotes de obleas de silicio.

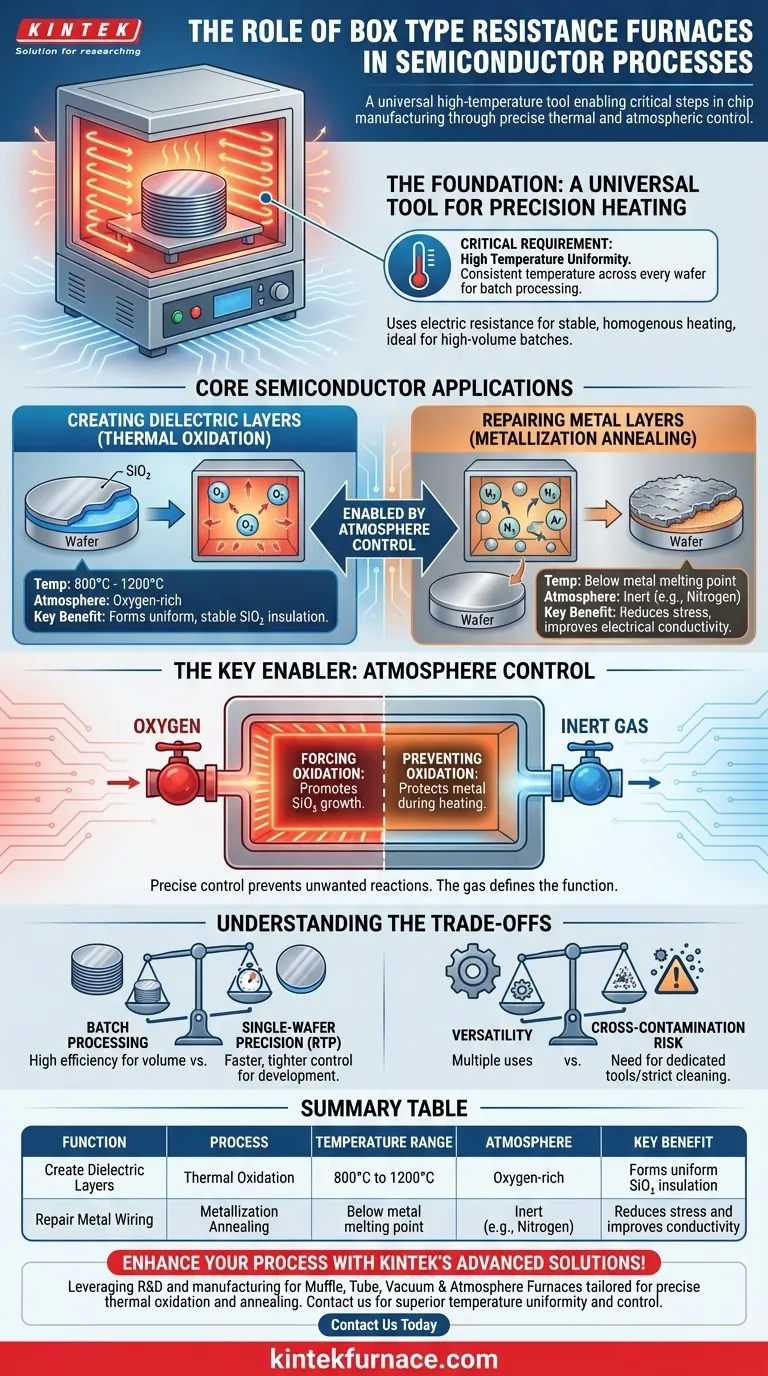

La base: una herramienta universal para el calentamiento de precisión

¿Qué es un horno de resistencia tipo caja?

Un horno de resistencia tipo caja es una pieza fundamental de equipo de procesamiento térmico. Utiliza la resistencia eléctrica en elementos calefactores, típicamente alambres o varillas, para generar altas temperaturas dentro de una cámara aislada.

El calor se transfiere al material del interior mediante radiación térmica y convección. Su diseño simple, confiabilidad y flexibilidad operativa los convierten en una herramienta indispensable en muchas industrias, desde la metalurgia hasta la cerámica.

El requisito crítico: uniformidad de temperatura

Para la fabricación de semiconductores, la característica más importante de estos hornos es su capacidad para mantener una alta uniformidad de temperatura. Cada oblea de silicio, y cada punto de esa oblea, debe experimentar exactamente la misma temperatura.

Cualquier variación puede provocar diferencias en el espesor de la capa o en las propiedades del material, lo que resultaría en chips defectuosos. Los hornos de caja están diseñados para proporcionar un entorno térmico estable y homogéneo, lo que los hace ideales para el procesamiento por lotes donde la consistencia en docenas de obleas es primordial.

Aplicaciones fundamentales en semiconductores

Creación de capas dieléctricas: difusión por oxidación

Uno de los pasos más fundamentales en la fabricación de chips es el crecimiento de una capa de dióxido de silicio (SiO₂) sobre la oblea de silicio. Esta capa actúa como un aislante eléctrico extremadamente eficaz, o dieléctrico, que es esencial para la construcción de transistores.

Para lograr esto, las obleas se colocan en un horno calentado entre 800 °C y 1200 °C en una atmósfera rica en oxígeno. Este proceso, conocido como oxidación térmica, hace que el silicio de la superficie de la oblea reaccione con el oxígeno, formando una capa de SiO₂ delgada, uniforme y altamente estable.

Reparación y refinación de capas metálicas: recocido de metalización

Después de que se depositan circuitos metálicos microscópicos, a menudo hechos de aluminio, en la oblea, estos contienen tensión estructural e imperfecciones del proceso de pulverización catódica. Esto puede provocar una alta resistencia eléctrica y malas conexiones.

Para solucionar esto, las obleas se someten a un recocido de metalización. Se calientan en el horno a una temperatura por debajo del punto de fusión del metal. Este proceso ayuda a reparar la estructura cristalina de la película metálica, alivia las tensiones internas y mejora el contacto eléctrico entre el metal y el silicio, reduciendo la resistencia de contacto.

El habilitador clave: control de la atmósfera

Por qué es importante el gas del interior

Los hornos de resistencia modernos utilizados en la fabricación de semiconductores también son hornos de atmósfera. Esto significa que el operador tiene un control preciso sobre el entorno gaseoso dentro de la cámara.

Controlar la atmósfera es fundamental porque previene reacciones químicas no deseadas y permite las deseadas. Simplemente calentar un material en el aire ambiente causaría oxidación y contaminación incontroladas.

Forzar la oxidación frente a prevenirla

El papel del horno cambia según el gas utilizado. Así es como el mismo equipo puede realizar dos funciones aparentemente opuestas.

Para la difusión por oxidación, se bombea oxígeno puro intencionalmente a la cámara para promover el crecimiento de la capa de SiO₂.

Para el recocido de metalización, se utiliza un gas inerte como nitrógeno o argón. Esto purga todo el oxígeno, creando un ambiente no reactivo que permite calentar el metal sin oxidarlo, lo que arruinaría sus propiedades conductoras.

Comprensión de las compensaciones

Procesamiento por lotes frente a precisión de oblea única

Los hornos tipo caja están diseñados para el procesamiento por lotes, lo que significa que pueden calentar muchas obleas a la vez. Esto los hace altamente eficientes y rentables para procesos establecidos y de gran volumen como la oxidación térmica.

Sin embargo, para el desarrollo de vanguardia que requiere cambios de temperatura extremadamente rápidos, los sistemas de una sola oblea como el Procesamiento Térmico Rápido (RTP) a menudo proporcionan tiempos de ciclo más rápidos y un control más estricto, aunque a un costo más alto por oblea.

Un caballo de batalla, no un especialista

Debido a que son herramientas versátiles utilizadas para varios pasos térmicos, existe un riesgo inherente de contaminación cruzada si un horno no está dedicado a un proceso específico y ultralimpio.

Gestionar la limpieza del horno y la programación del proceso es una tarea operativa crítica para asegurar que los residuos de un paso no comprometan la pureza requerida para otro.

Aplicando esto a su proceso

Elegir y utilizar un horno requiere comprender su función en su objetivo específico.

- Si su enfoque principal es crear capas aislantes robustas: El papel del horno es proporcionar un ambiente estable, de alta temperatura y oxígeno controlado con precisión para una oxidación térmica uniforme.

- Si su enfoque principal es garantizar conexiones eléctricas confiables: El papel del horno es tratar térmicamente las películas metálicas en una atmósfera completamente inerte para reparar el daño por deposición y reducir la resistencia eléctrica.

En última instancia, el horno de resistencia tipo caja es un caballo de batalla fundamental e indispensable, que permite algunas de las transformaciones más críticas que experimenta una oblea de silicio en su camino para convertirse en un chip terminado.

Tabla resumen:

| Función | Proceso | Rango de temperatura | Atmósfera | Beneficio clave |

|---|---|---|---|---|

| Crear capas dieléctricas | Oxidación térmica | 800 °C a 1200 °C | Rica en oxígeno | Forma aislamiento uniforme de SiO₂ |

| Reparar cableado metálico | Recocido de metalización | Por debajo del punto de fusión del metal | Inerte (p. ej., nitrógeno) | Reduce el estrés y mejora la conductividad |

¡Mejore sus procesos de semiconductores con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD adaptados para una oxidación térmica y recocido precisos. Nuestra sólida capacidad de personalización profunda asegura que sus requisitos experimentales únicos se cumplan con una uniformidad de temperatura y control de atmósfera superiores. Contáctenos hoy para discutir cómo nuestros hornos pueden impulsar la eficiencia y el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO