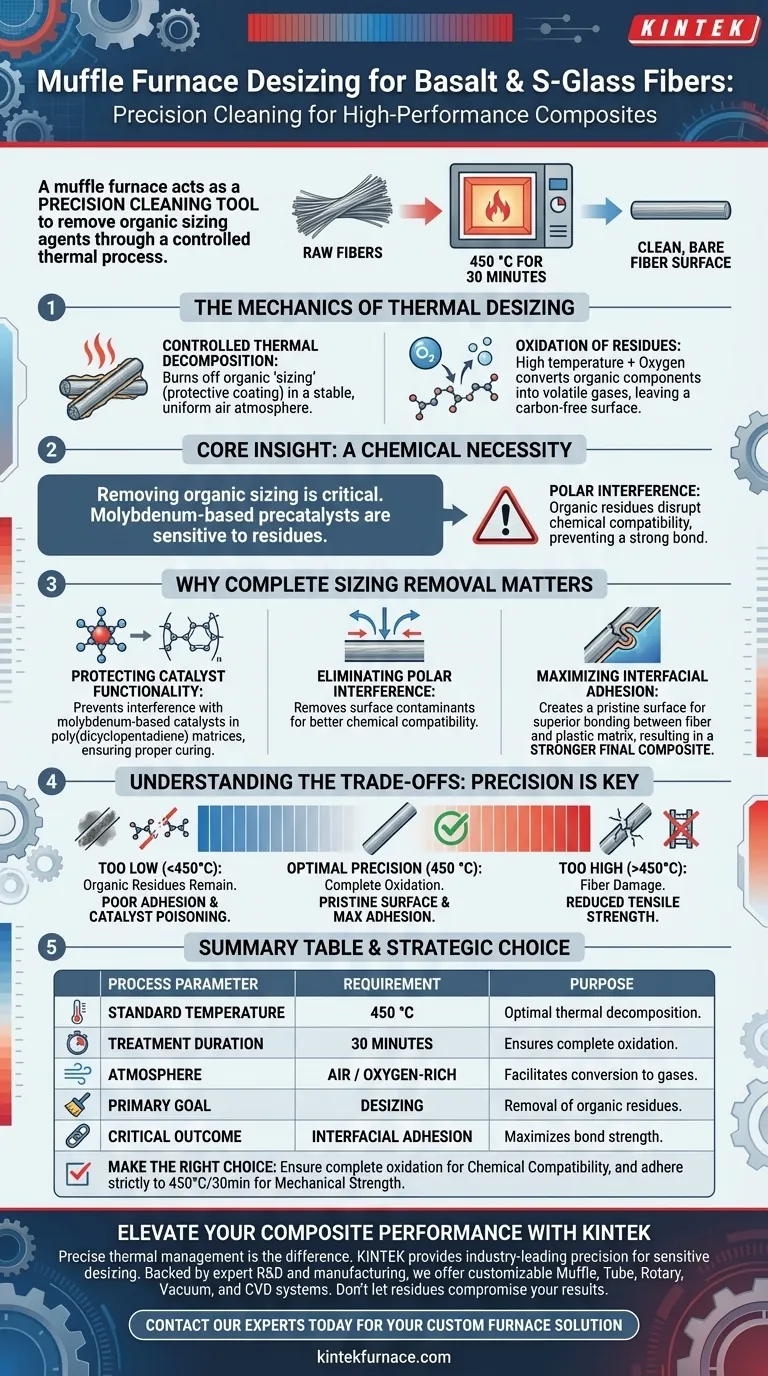

Un horno mufla actúa como una herramienta de limpieza de precisión utilizada para eliminar los agentes de apresto orgánicos de las fibras de basalto o S-glass mediante un proceso térmico controlado. Al someter las fibras a un ambiente de aire a alta temperatura, específicamente alrededor de 450 °C durante 30 minutos, el horno garantiza la descomposición térmica y oxidación completas de los recubrimientos carbonosos aplicados durante la fabricación de la fibra.

Idea Central: La eliminación del apresto orgánico no es simplemente un paso de limpieza; es una necesidad química. Los precatalizadores a base de molibdeno utilizados en matrices de compuestos específicas son muy sensibles a los residuos orgánicos, y la falta de eliminación provoca una interferencia polar que compromete la integridad estructural del material final.

La Mecánica del Desaprestado Térmico

Descomposición Térmica Controlada

El horno mufla proporciona un entorno estable y uniforme esencial para el desaprestado térmico. Este proceso quema el "apresto" orgánico (un recubrimiento protector aplicado durante la producción de la fibra) al exponerlo a calor constante en una atmósfera de aire.

Oxidación de Residuos

La combinación de alta temperatura y oxígeno facilita la oxidación completa de los componentes orgánicos. Esto transforma el recubrimiento en gases volátiles, dejando una superficie de fibra limpia y desnuda, libre de contaminantes carbonosos.

Por Qué la Eliminación Completa del Apresto es Importante

Protección de la Funcionalidad del Catalizador

En preparaciones de compuestos específicas que involucran una matriz de polid ciclopentadieno, la reacción química depende de precatalizadores a base de molibdeno.

Estos catalizadores son químicamente sensibles a los agentes de apresto orgánicos que se encuentran en las fibras crudas. Si el apresto permanece intacto, interfiere con la operación del catalizador, inhibiendo el proceso de curado.

Eliminación de la Interferencia Polar

Los residuos orgánicos en la superficie de la fibra pueden crear interferencia polar. Este fenómeno interrumpe la compatibilidad química entre la fibra y el sistema de resina, impidiendo la formación de un enlace fuerte.

Maximización de la Adhesión Interfacial

La resistencia mecánica de un compuesto depende en gran medida de la interfaz, el punto donde la fibra se encuentra con la matriz plástica. Al utilizar un horno mufla para crear una superficie prístina, se mejora significativamente la adhesión interfacial entre las fibras de basalto o S-glass y la matriz, lo que resulta en un compuesto final más resistente.

Comprender las Compensaciones

La Importancia de la Precisión de la Temperatura

Si bien el calor es el agente de limpieza, la precisión es el mecanismo de seguridad. Se requiere un horno mufla porque ofrece un control exacto de la temperatura.

Riesgos del Calentamiento Inadecuado

Si la temperatura es demasiado baja o el tiempo demasiado corto, permanecen residuos orgánicos, lo que provoca una mala adhesión y el envenenamiento del catalizador. Por el contrario, superar significativamente el umbral estándar de 450 °C corre el riesgo de dañar la estructura física de las propias fibras de vidrio, reduciendo su resistencia a la tracción antes incluso de ser moldeadas.

Tomando la Decisión Correcta para su Objetivo

Para garantizar compuestos de alto rendimiento, aplique el proceso de desaprestado según sus requisitos químicos específicos:

- Si su enfoque principal es la Compatibilidad Química: Asegure la oxidación completa de los orgánicos para evitar el envenenamiento de los precatalizadores a base de molibdeno.

- Si su enfoque principal es la Resistencia Mecánica: Adhiérase estrictamente al parámetro de 450 °C / 30 minutos para maximizar la adhesión interfacial sin degradar térmicamente la fibra.

El rendimiento fiable del compuesto comienza con una interfaz prístina, que solo se puede lograr mediante una gestión térmica precisa.

Tabla Resumen:

| Parámetro del Proceso | Requisito | Propósito |

|---|---|---|

| Temperatura Estándar | 450 °C | Descomposición térmica óptima sin dañar la fibra |

| Duración del Tratamiento | 30 Minutos | Asegura la oxidación completa de los recubrimientos carbonosos |

| Atmósfera | Aire / Rico en oxígeno | Facilita la conversión del apresto en gases volátiles |

| Objetivo Principal | Desaprestado | Eliminación de residuos orgánicos para prevenir interferencias polares |

| Resultado Crítico | Adhesión Interfacial | Maximiza la fuerza de unión entre la fibra y la matriz |

Mejore el Rendimiento de su Compuesto con KINTEK

La gestión térmica precisa es la diferencia entre un material comprometido y un compuesto de alto rendimiento. KINTEK proporciona la precisión líder en la industria requerida para tratamientos de desaprestado sensibles. Respaldados por I+D y fabricación expertos, ofrecemos una gama completa de sistemas de Mufla, Tubo, Rotatorios, de Vacío y CVD, todos totalmente personalizables para sus necesidades específicas de laboratorio o industriales.

No permita que los residuos orgánicos comprometan la funcionalidad de su catalizador o la adhesión interfacial. Asóciese con KINTEK para garantizar que sus fibras de basalto y S-glass se procesen con la estabilidad de temperatura exacta que exige su investigación.

Guía Visual

Referencias

- Benjamin R. Kordes, Michael R. Buchmeiser. Ring‐Opening Metathesis Polymerization‐Derived Poly(dicyclopentadiene)/Fiber Composites Using Latent Pre‐Catalysts. DOI: 10.1002/mame.202300367

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué tipos de instalaciones suelen utilizar hornos de caja? Esenciales para laboratorios y producción a pequeña escala

- ¿Qué temperatura controla un horno mufla? De 100 °C a 1800 °C+ para su proceso específico

- ¿Cuál es la importancia de utilizar un horno de resistencia de caja para el sinterizado a 900 °C de aleaciones de alta entropía?

- ¿Cómo se compara la distribución del calor en los hornos de secado con los hornos de mufla? Descubra las diferencias clave para su laboratorio

- ¿Cómo contribuye un horno mufla de alta precisión a la evaluación de recubrimientos? Perspectivas de la prueba de oxidación a 1100 °C

- ¿Qué comprobaciones de seguridad eléctrica deben realizarse antes de operar un horno de sobremesa? Garantice un funcionamiento seguro y evite peligros

- ¿Qué es un horno de resistencia tipo caja y cuáles son sus ventajas fundamentales? Esencial para una calefacción precisa y uniforme en laboratorios.

- ¿Qué papel juega un horno mufla en el procesamiento de muestras de acero y suelo para la extracción de cobalto? Guía Esencial de Laboratorio