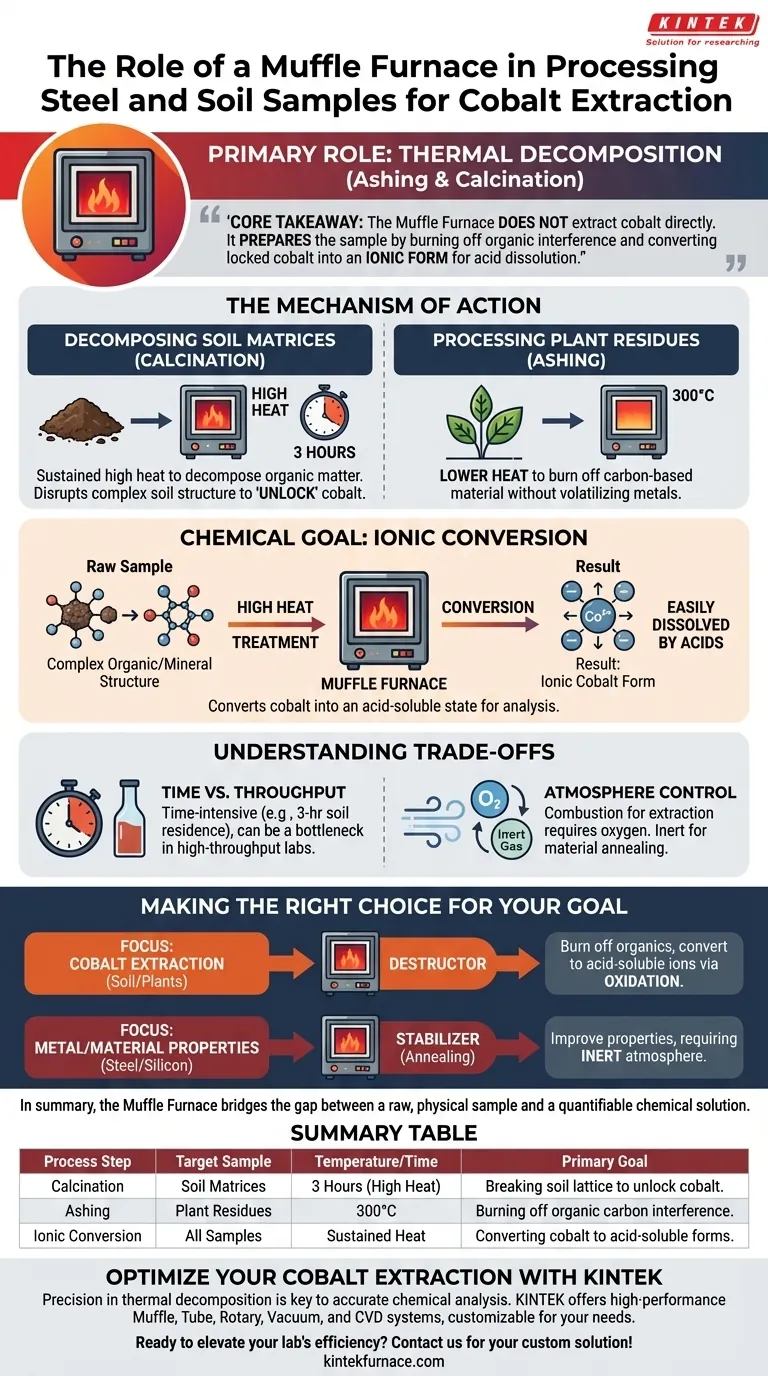

Un horno mufla sirve como el instrumento principal para la descomposición térmica (incineración y calcinación) durante la preparación de la muestra. En el contexto de la extracción de cobalto, su función específica es eliminar la interferencia orgánica y descomponer matrices complejas en muestras de suelo y plantas, haciendo que el cobalto sea químicamente accesible para el análisis.

(Nota: Si bien los hornos mufla se usan comúnmente para el tratamiento térmico de metales, la referencia principal para este proceso específico de extracción de cobalto especifica muestras de plantas en lugar de acero. Los detalles a continuación reflejan este material fuente.)

La clave principal El horno mufla no extrae cobalto directamente; más bien, prepara la muestra para la extracción. Al someter las muestras a un calor alto controlado, quema el "ruido" orgánico y convierte el cobalto atrapado en una forma iónica, lo que permite que los ácidos lo disuelvan fácilmente para una medición precisa.

El Mecanismo de Acción: Incineración y Calcinación

El horno mufla actúa como un incinerador de alta precisión. Su objetivo es despojar la estructura física de la muestra, ya sea biológica o geológica, para aislar los elementos químicos dentro de ella.

Descomposición de Matrices de Suelo

Para las muestras de suelo, el horno proporciona un entorno sostenido de alta temperatura requerido para la calcinación.

El proceso generalmente implica mantener un calor alto durante 3 horas. Esta duración asegura la descomposición completa de la materia orgánica encontrada en el suelo.

Más importante aún, este calor interrumpe la compleja matriz estructural del suelo. Este choque térmico es necesario para "desbloquear" el cobalto de la red física del suelo.

Procesamiento de Residuos Vegetales

Cuando se trata de muestras de origen vegetal (a menudo analizadas junto con el suelo en estudios ambientales), el horno realiza la incineración.

El horno se ajusta a 300°C para incinerar los residuos secos. Esta temperatura más baja (en comparación con algunos tratamientos industriales) es suficiente para quemar el material vegetal a base de carbono sin volatilizar los metales objetivo.

El Objetivo Químico: Conversión Iónica

El objetivo final de estos procesos térmicos es la conversión química.

Las muestras crudas a menudo contienen cobalto unido en complejas estructuras orgánicas o minerales que los ácidos líquidos no pueden penetrar.

El tratamiento térmico convierte este cobalto en una forma iónica. Una vez en este estado, el cobalto puede ser fácilmente disuelto por ácidos en pasos posteriores, preparándolo para análisis espectral o extracción.

Comprender las Compensaciones

Si bien los hornos mufla son esenciales para la precisión, introducen variables específicas que deben gestionarse.

Tiempo vs. Rendimiento

El proceso requiere mucho tiempo. Con muestras de suelo que requieren un tiempo de residencia de 3 horas, el horno puede convertirse en un cuello de botella en laboratorios de alto rendimiento.

Control de Atmósfera

Como se señaló en aplicaciones industriales más amplias, los hornos mufla a menudo utilizan atmósferas controladas (como gas inerte o entornos libres de oxígeno).

Sin embargo, para la incineración y la calcinación, a menudo se requiere la presencia de oxígeno para facilitar la combustión. Los operadores deben asegurarse de que la atmósfera específica coincida con el objetivo: combustión para extracción frente a prevención de oxidación para recocido de materiales.

Tomando la Decisión Correcta para su Objetivo

Dependiendo de sus necesidades analíticas o de procesamiento específicas, el papel del horno cambia.

- Si su enfoque principal es la Extracción de Cobalto (Suelo/Plantas): Está utilizando el horno como un destructor para quemar orgánicos y convertir metales en iones solubles en ácido utilizando oxidación.

- Si su enfoque principal son las Propiedades de Metales/Materiales (Acero/Silicio): Está utilizando el horno como un estabilizador (recocido) para mejorar la cristalinidad y la conductividad, lo que a menudo requiere una atmósfera inerte (sin oxígeno) para evitar daños.

En resumen, el horno mufla cierra la brecha entre una muestra física cruda y una solución química cuantificable.

Tabla Resumen:

| Paso del Proceso | Muestra Objetivo | Temperatura / Tiempo | Objetivo Principal |

|---|---|---|---|

| Calcinación | Matrices de Suelo | 3 Horas (Calor Alto) | Romper la red del suelo para desbloquear el cobalto |

| Incineración | Residuos Vegetales | 300°C | Quemar la interferencia de carbono orgánico |

| Conversión Iónica | Todas las Muestras | Calor Sostenido | Convertir el cobalto en formas solubles en ácido |

Optimice su Extracción de Cobalto con KINTEK

La precisión en la descomposición térmica es la clave para un análisis químico preciso. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de hornos mufla, tubulares, rotatorios, de vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus necesidades únicas de hornos de alta temperatura de laboratorio o industriales. Ya sea que esté realizando una incineración crítica para muestras de suelo o tratamientos térmicos complejos para acero, nuestro equipo garantiza la estabilidad térmica y el control atmosférico que necesita.

¿Listo para mejorar la eficiencia de su laboratorio? ¡Contáctenos hoy para encontrar su solución personalizada!

Guía Visual

Referencias

- Kerim A. Kuliyev, Naiba N Efendiyeva. Spectroscopic Study of Complex Formation of Cobalt (Ii) with 2,6-Mercapto-4-Sec-Butylphenol and Heterocyclic Amines. DOI: 10.64030/3065-906x.02.01.04

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué papel juega un horno mufla en la evaluación de la resistencia a la oxidación del WC-Fe-Ni-Co? Perspectivas de pruebas de materiales

- ¿Cuál es la función de un horno mufla de alta temperatura en la precalcinación de LATP? Reacciones esenciales en estado sólido

- ¿Cómo se aplica un horno mufla en la industria alimentaria? Esencial para el análisis de cenizas y humedad

- ¿Qué es un horno mufla y cuál es su propósito principal? Descubra la calefacción de precisión para resultados puros

- ¿Qué funciones específicas debe realizar un horno eléctrico industrial para la prueba de fuego de hormigón? Ciclos térmicos maestros

- ¿Cuál es la importancia de los hornos mufla en la industria cerámica? Desbloquee precisión y pureza para cerámicas superiores

- ¿Cómo ayudan los hornos de alta temperatura de laboratorio a determinar las temperaturas de recocido? Replicar la metalurgia antigua

- ¿Por qué es importante seleccionar el horno mufla adecuado para aplicaciones industriales? Garantizar la precisión y eficiencia del proceso