Los hornos de alta temperatura de laboratorio sirven como herramientas de simulación precisas para la arqueometalurgia. Al someter muestras de cobre modernas, químicamente idénticas a artefactos antiguos, a gradientes de temperatura específicos (típicamente de 600 a 800 °C), los investigadores pueden replicar los procesos de tratamiento térmico del pasado. Este enfoque experimental genera un conjunto de datos comparativo, lo que permite a los científicos realizar ingeniería inversa de las técnicas exactas que los artesanos de la Edad del Bronce utilizaron para manipular el metal.

El valor central de estos hornos reside en el análisis comparativo: al reproducir las microestructuras específicas encontradas en artefactos excavados, los investigadores pueden determinar las temperaturas precisas utilizadas originalmente para eliminar el endurecimiento por trabajo y restaurar la plasticidad del cobre.

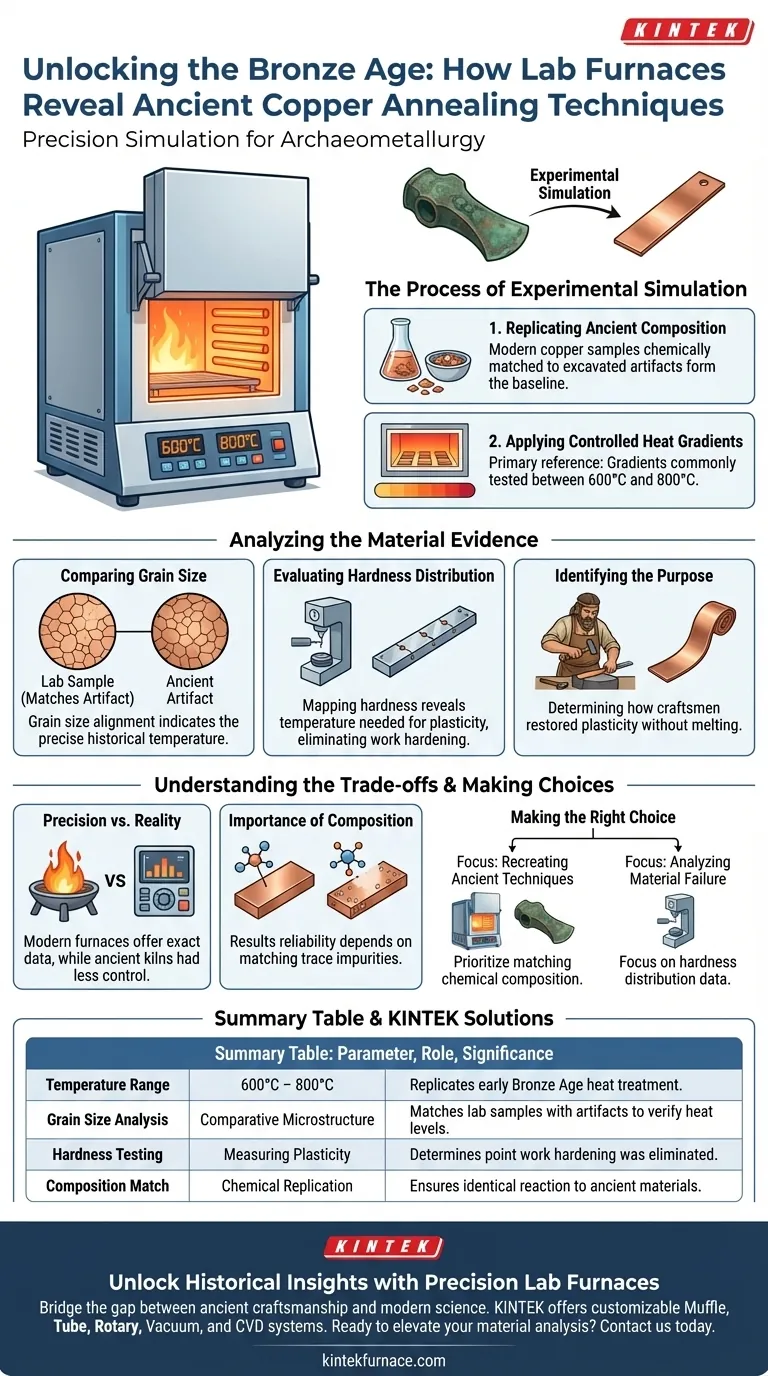

El Proceso de Simulación Experimental

Replicando la Composición Antigua

El primer paso para determinar las temperaturas de recocido es establecer una línea de base. Los investigadores deben utilizar muestras de cobre que posean una composición química similar a la de los artefactos excavados.

Esto asegura que el material responda al calor en el laboratorio exactamente como lo haría el artefacto durante la Edad del Bronce.

Aplicando Gradientes de Calor Controlados

Una vez preparadas las muestras apropiadas, se utiliza el horno de alta temperatura para aplicar calor en un rango de temperaturas.

La nota de referencia principal indica que los gradientes entre 600 °C y 800 °C se utilizan comúnmente en estas simulaciones. Esto crea un espectro de muestras tratadas térmicamente, cada una representando una historia térmica diferente.

Analizando la Evidencia Material

Comparando el Tamaño del Grano

El tratamiento térmico altera la estructura cristalina interna del cobre. Al comparar el tamaño del grano de las muestras de laboratorio con el artefacto antiguo, los investigadores pueden identificar una coincidencia.

Cuando los tamaños de grano se alinean, indica que la temperatura de laboratorio coincide con la temperatura alcanzada por el artesano antiguo.

Evaluando la Distribución de Dureza

Además de la microestructura visual, los investigadores miden la dureza física del metal. El recocido se utiliza específicamente para reducir la dureza causada por el trabajo del metal.

Al mapear la distribución de dureza de las muestras experimentales, los investigadores pueden identificar la temperatura requerida para lograr el nivel específico de plasticidad encontrado en el artefacto.

Identificando el Propósito

El objetivo final de este análisis es comprender la intención del herrero antiguo.

Los datos del horno confirman cómo los artesanos manejaban el endurecimiento por trabajo —la fragilidad que ocurre cuando el metal se martilla— y determinaban el calor óptimo requerido para hacer que el material fuera maleable (plástico) nuevamente sin fundirlo.

Comprendiendo las Compensaciones

Precisión vs. Realidad

Si bien los hornos de alta temperatura proporcionan datos exactos, representan un entorno idealizado. Los artesanos antiguos trabajaban con fuegos abiertos o hornos primitivos, que carecían de la precisión digital del equipo de laboratorio moderno.

La Importancia de la Composición

La fiabilidad de los resultados depende completamente de la "composición similar" de la muestra de prueba.

Si la muestra de cobre moderna carece de impurezas traza específicas encontradas en el artefacto de la Edad del Bronce, el crecimiento del grano y los cambios de dureza pueden no correlacionarse perfectamente, lo que lleva a posibles imprecisiones en la deducción de la temperatura.

Tomando la Decisión Correcta para su Objetivo

Si su enfoque principal es recrear técnicas antiguas:

- Priorice igualar la composición química de sus muestras de prueba con el artefacto para garantizar que el horno simule la reacción con precisión.

Si su enfoque principal es analizar fallas de materiales:

- Concéntrese en los datos de distribución de dureza para identificar dónde el proceso de recocido antiguo puede haber sido insuficiente para eliminar el endurecimiento por trabajo.

Al tender un puente entre el control moderno y la química antigua, los hornos de alta temperatura transforman los artefactos físicos en puntos de datos históricos.

Tabla Resumen:

| Parámetro | Rol en Arqueometalurgia | Significado |

|---|---|---|

| Rango de Temperatura | 600 °C – 800 °C | Replica los gradientes de tratamiento térmico de la Edad del Bronce temprana. |

| Análisis de Tamaño de Grano | Microestructura Comparativa | Compara muestras de laboratorio con artefactos para verificar los niveles de calor. |

| Pruebas de Dureza | Medición de Plasticidad | Determina el punto en el que el endurecimiento por trabajo se eliminó con éxito. |

| Coincidencia de Composición | Replicación Química | Asegura que las muestras de prueba modernas reaccionen de manera idéntica a los materiales antiguos. |

Desbloquee Perspectivas Históricas con Hornos de Laboratorio de Precisión

Cierre la brecha entre la artesanía antigua y la ciencia moderna con KINTEK. Ya sea que esté investigando arqueometalurgia o desarrollando materiales de próxima generación, nuestro equipo de alta precisión proporciona el entorno controlado necesario para obtener resultados repetibles.

Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de mufla, tubo, rotatorio, de vacío y CVD, junto con otros hornos especializados de alta temperatura para laboratorio, todos totalmente personalizables para satisfacer sus necesidades de investigación únicas.

¿Listo para mejorar su análisis de materiales? Contáctenos hoy para encontrar la solución térmica perfecta para su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué son importantes los hornos de mufla en el control de calidad? Garantice la integridad del producto con pruebas de calor controladas

- ¿Cómo se utiliza un horno mufla para la ingeniería de defectos en delta-MnO2? Tratamiento térmico de precisión para defectos óptimos

- ¿Cómo mejora el pretratamiento de caolín en horno mufla la síntesis de biodiésel? Aumente la Eficiencia de Transesterificación Ahora

- ¿Cuál fue el propósito original de un horno mufla? Descubra su evolución hacia el calor puro

- ¿Qué es un horno de mufla y cómo funciona? Descubra soluciones de calentamiento limpias y precisas

- ¿Cuál es el propósito de usar un horno mufla para cocer las cáscaras cerámicas de Al2O3 a 1050°C? Mejorar la Resistencia y la Pureza

- ¿Cómo se utiliza un horno mufla en la caracterización estructural de 5AT y NaIO4? Acondicionamiento Térmico de Precisión

- ¿Por qué los hornos eléctricos tipo caja son indispensables en la industria y los laboratorios? Descubra la precisión y la versatilidad en el procesamiento térmico