En esencia, un horno de mufla es un horno de alta temperatura que calienta materiales dentro de una cámara especializada y aislada. Su característica definitoria es la "mufla", un cerramiento que separa la muestra de los elementos calefactores y de cualquier posible contaminante, como los subproductos de la combustión. Este diseño garantiza un entorno térmico puro y controlado con precisión, lo cual es crítico para aplicaciones donde la integridad de la muestra es primordial.

Un horno de mufla opera bajo el principio de calentamiento indirecto. Al colocar la fuente de calor fuera de la cámara de la muestra, garantiza que el material se caliente uniformemente sin ser contaminado por subproductos de combustible o contacto directo con los elementos, lo que lo hace esencial para procesos científicos e industriales sensibles.

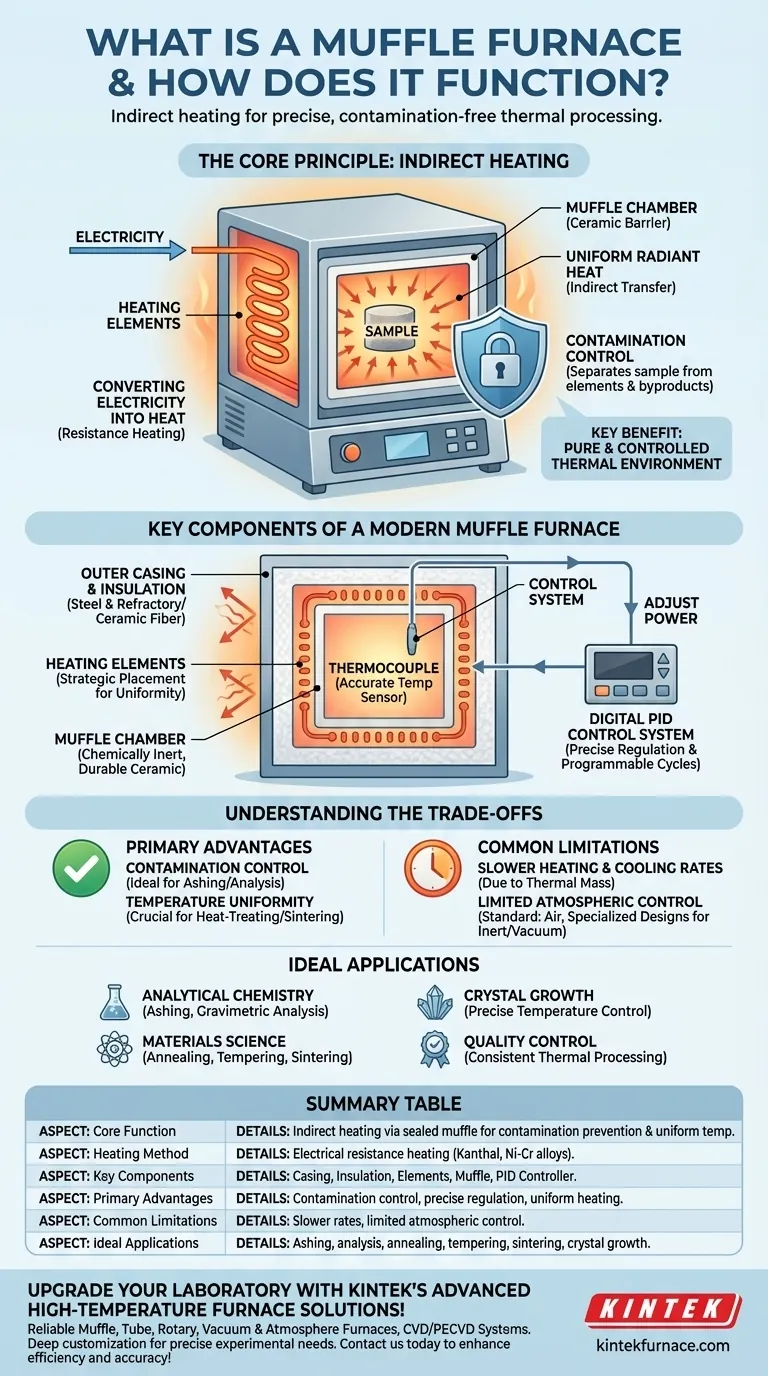

El Principio Fundamental: Cómo Funciona el Calentamiento Indirecto

La función de un horno de mufla se define por su capacidad para calentar una muestra de forma limpia y uniforme. Esto se logra a través de un proceso de múltiples pasos arraigado en la resistencia eléctrica y la radiación térmica.

Conversión de Electricidad en Calor

Los hornos de mufla modernos utilizan casi exclusivamente el calentamiento por resistencia eléctrica. Una corriente eléctrica pasa a través de elementos calefactores especializados hechos de materiales de alta resistencia, como Kanthal (una aleación de hierro-cromo-aluminio) o níquel-cromo.

A medida que la corriente encuentra resistencia, la energía eléctrica se convierte directamente en calor. Este es el mismo principio que hace funcionar una estufa eléctrica o una tostadora.

El Papel de la "Mufla"

Los elementos calefactores se colocan alrededor del exterior de una cámara sellada y separada: la mufla. Esta cámara, típicamente hecha de cerámica de alta temperatura, es el corazón del horno.

El único propósito de la mufla es actuar como una barrera. Protege la muestra de dentro del contacto directo con los elementos calefactores intensamente calientes y protege los elementos de cualquier humo o desgasificación que la muestra pueda producir.

Garantizando una Temperatura Uniforme

El calor generado por los elementos irradia hacia adentro, calentando el exterior de la cámara de la mufla. El material de la cámara absorbe esta energía y luego la irradia uniformemente por todo su interior.

Esta transferencia de calor indirecta asegura que la muestra se caliente uniformemente por todos los lados, eliminando los puntos calientes que podrían ocurrir con el calentamiento directo. El pesado aislamiento que rodea todo el conjunto minimiza la pérdida de calor y contribuye aún más a la estabilidad térmica.

Regulación Precisa de la Temperatura

Un sensor, típicamente un termopar, se coloca dentro o cerca de la cámara de calentamiento para medir la temperatura con precisión. Este sensor envía datos en tiempo real a un sistema de control digital.

El controlador compara la temperatura real con el punto de ajuste deseado y ajusta con precisión la potencia suministrada a los elementos calefactores, manteniendo la temperatura objetivo con notable exactitud.

Componentes Clave de un Horno de Mufla Moderno

Aunque los diseños varían, casi todos los hornos de mufla eléctricos comparten un conjunto común de componentes que trabajan al unísono.

La Carcasa Exterior y el Aislamiento

El cuerpo exterior suele ser de acero. Dentro de esta carcasa hay capas de aislamiento de alto rendimiento, como ladrillos refractarios o fibra cerámica, diseñadas para soportar temperaturas extremas y evitar la fuga de calor.

Los Elementos Calefactores

Estos son los caballos de batalla del horno. Se colocan estratégicamente alrededor de la mufla para proporcionar la cobertura de calor más uniforme posible. Su composición material se elige por su longevidad y estabilidad a temperaturas muy altas.

La Cámara de la Mufla

Como se describió anteriormente, esta es la caja cerámica aislada donde se coloca la muestra. Está diseñada para ser químicamente inerte y lo suficientemente duradera como para soportar cambios rápidos de temperatura.

El Sistema de Control

Este es el cerebro del horno. Los controladores modernos suelen ser unidades PID (Proporcional-Integral-Derivativo) digitales que permiten a los usuarios programar ciclos de calentamiento complejos, incluidas velocidades de rampa y tiempos de mantenimiento, para obtener resultados altamente repetibles.

Comprendiendo las Ventajas y Desventajas

Ningún equipo es perfecto para cada tarea. Elegir un horno de mufla implica reconocer sus distintas ventajas y limitaciones.

Ventaja Principal: Control de Contaminación

La separación entre la fuente de calor y la muestra es el beneficio más importante. Esto hace que los hornos de mufla sean indispensables para procesos como la calcinación de materiales para análisis químico, donde incluso una contaminación mínima invalidaría los resultados.

Ventaja: Uniformidad de Temperatura

El método de calentamiento indirecto produce un entorno térmico excepcionalmente estable y uniforme. Esto es crucial para el tratamiento térmico de metales, la sinterización de cerámicas o el crecimiento de cristales, donde un control preciso de la temperatura dicta las propiedades finales del material.

Limitación: Velocidades de Calentamiento y Enfriamiento

La masa térmica de la mufla cerámica y el pesado aislamiento significan que estos hornos generalmente se calientan y enfrían más lentamente que las alternativas de calentamiento directo, como los hornos de inducción. Para aplicaciones que requieren un ciclo térmico rápido, esto puede ser una desventaja.

Limitación: Control Atmosférico

Un horno de mufla estándar opera en una atmósfera de aire. Si bien algunos modelos pueden modificarse para su uso con gases inertes, crear un verdadero vacío o una atmósfera reactiva altamente controlada a menudo requiere diseños de hornos más especializados y costosos.

Tomando la Decisión Correcta para su Aplicación

Para determinar si un horno de mufla es la herramienta correcta, considere su objetivo principal.

- Si su enfoque principal es la química analítica (p. ej., calcinación o análisis gravimétrico): Un horno de mufla es esencial para evitar la contaminación de la muestra y garantizar resultados precisos y repetibles.

- Si su enfoque principal es la ciencia de los materiales (p. ej., recocido, templado o sinterización): Su entorno de calentamiento uniforme y precisamente controlado es ideal para lograr propiedades específicas del material de manera consistente.

- Si su enfoque principal es el calentamiento extremadamente rápido o la producción industrial de alto volumen: Es posible que deba evaluar alternativas como los hornos de inducción o de fuego directo que priorizan la velocidad sobre la pureza absoluta.

En última instancia, comprender el principio de calentamiento indirecto es clave para aprovechar un horno de mufla para un procesamiento térmico preciso, limpio y confiable.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Función Principal | Calentamiento indirecto a través de una cámara de mufla sellada para prevenir la contaminación y asegurar una temperatura uniforme. |

| Método de Calentamiento | Calentamiento por resistencia eléctrica utilizando elementos como Kanthal o aleaciones de níquel-cromo. |

| Componentes Clave | Carcasa exterior, aislamiento, elementos calefactores, cámara de mufla y sistema de control digital PID. |

| Ventajas Principales | Control de contaminación, regulación precisa de la temperatura y calentamiento uniforme para procesos sensibles. |

| Limitaciones Comunes | Velocidades de calentamiento/enfriamiento más lentas y control atmosférico limitado en comparación con las alternativas de calentamiento directo. |

| Aplicaciones Ideales | Calcinación, análisis gravimétrico, recocido, templado, sinterización y crecimiento de cristales en laboratorios y ciencia de los materiales. |

¡Mejore su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios equipos confiables como hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura una alineación precisa con sus necesidades experimentales únicas, ofreciendo un calentamiento uniforme y libre de contaminación para obtener resultados superiores. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar la eficiencia y precisión de su procesamiento térmico!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón