En esencia, un horno de mufla es indispensable para el control de calidad moderno porque proporciona un ambiente de alta temperatura altamente controlado y no contaminado. Esto permite a los fabricantes e investigadores realizar pruebas destructivas, verificar la composición del material y simular condiciones extremas, garantizando la integridad, seguridad y cumplimiento del producto con los estándares de la industria antes de que llegue al cliente.

El verdadero valor de un horno de mufla en el control de calidad no es solo su capacidad para alcanzar altas temperaturas, sino su poder para revelar el punto de ruptura de un material. Actúa como un guardián, identificando posibles debilidades y defectos bajo estrés térmico controlado, salvaguardando así la fiabilidad y el rendimiento del producto.

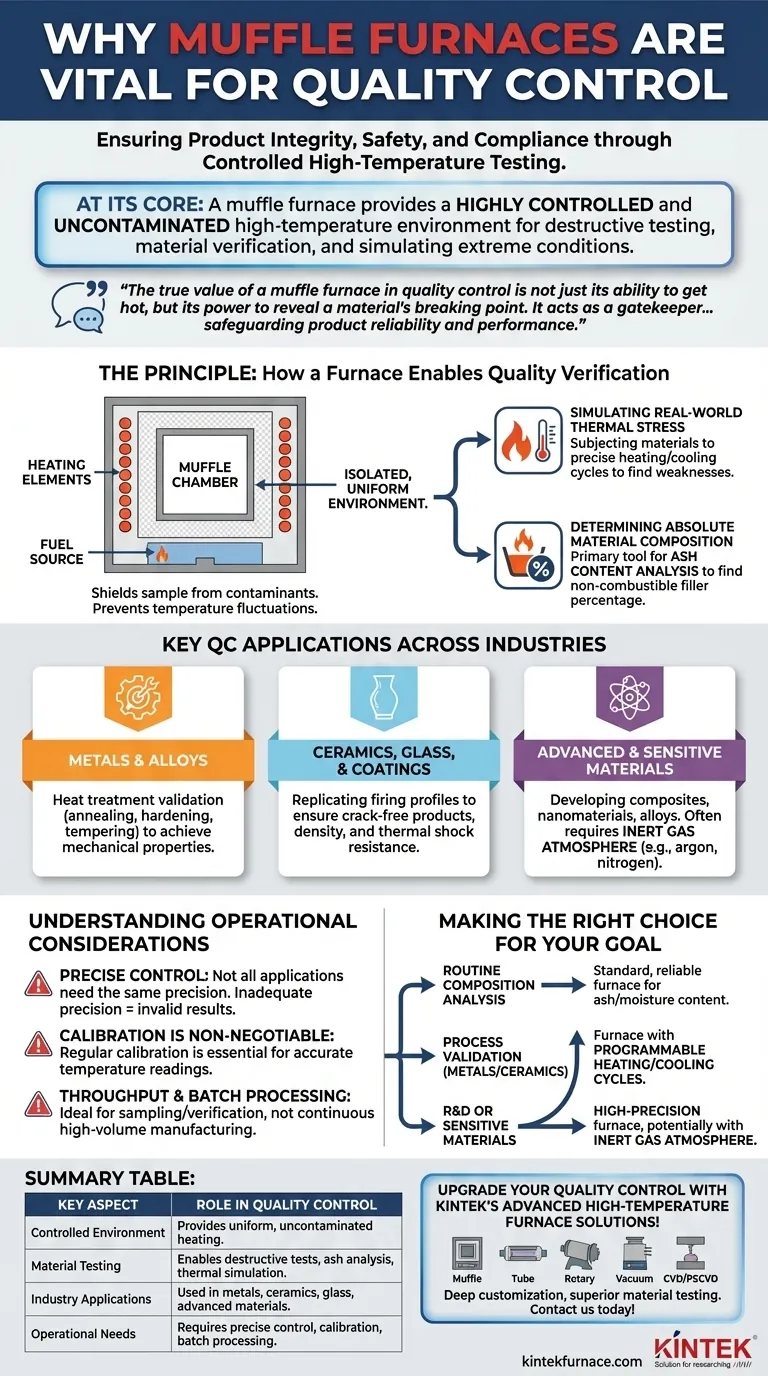

El principio: cómo un horno permite la verificación de calidad

Un horno de mufla es más que un simple horno de alta temperatura. Su diseño es fundamental para su papel en el control de calidad. El término "mufla" se refiere a la cámara interior aislada que separa la muestra de material de los elementos calefactores.

Creación de un ambiente aislado y uniforme

La mufla asegura que el calentamiento sea indirecto y uniforme, evitando fluctuaciones de temperatura que podrían comprometer una prueba. Más importante aún, protege la muestra de cualquier contaminante producido por el combustible o los elementos calefactores eléctricos, garantizando que el análisis refleje las propiedades intrínsecas del material.

Simulación del estrés térmico en el mundo real

Los laboratorios de control de calidad utilizan hornos de mufla para simular las condiciones térmicas más duras que un producto podría encontrar durante su vida útil. Al someter materiales como vidrio, metal o cerámica a ciclos precisos de calentamiento y enfriamiento, los ingenieros pueden identificar posibles debilidades o defectos mucho antes de que se conviertan en un problema en el campo.

Determinación de la composición absoluta del material

Muchos estándares de calidad dependen de conocer la composición exacta de un material. Un horno de mufla es la herramienta principal para el análisis del contenido de cenizas, donde una muestra se quema a alta temperatura para determinar el porcentaje de material de relleno no combustible o inorgánico. Esta es una métrica de calidad crítica para todo, desde polímeros y alimentos hasta productos farmacéuticos.

Aplicaciones clave de control de calidad en todas las industrias

La capacidad de controlar el calor con precisión convierte al horno de mufla en una herramienta versátil para garantizar la calidad en una amplia gama de sectores.

Metales y aleaciones

En metalurgia, los procesos de tratamiento térmico como el recocido, el endurecimiento y el templado se utilizan para lograr propiedades mecánicas específicas como la resistencia y la ductilidad. Un horno de mufla valida que estos tratamientos se realicen correctamente y que el producto metálico final cumpla con las especificaciones de ingeniería.

Cerámicas, vidrio y revestimientos

Para la cerámica técnica y el vidrio, el ciclo de cocción lo es todo. Un horno de mufla permite a los técnicos de control de calidad probar muestras replicando los perfiles de cocción de producción para asegurar que el producto final esté libre de grietas, tenga la densidad correcta y resista el choque térmico.

Materiales avanzados y sensibles

La ciencia de los materiales moderna se basa en hornos de mufla para desarrollar y probar compuestos, nanomateriales y aleaciones. Algunos modelos avanzados pueden operar con una atmósfera de gas inerte (como argón o nitrógeno), lo cual es esencial para el tratamiento térmico de materiales que se oxidan o reaccionan cuando se exponen al aire.

Comprensión de las consideraciones operativas

Aunque potente, un horno de mufla es un instrumento de precisión cuya eficacia depende de su uso y selección adecuados.

La importancia del control preciso

No todas las aplicaciones tienen los mismos requisitos. Las pruebas rutinarias de cenizas pueden no necesitar el mismo nivel de control de velocidad de rampa que el desarrollo de una nueva aleación. El uso de un horno sin una precisión de temperatura adecuada para una tarea sensible puede dar lugar a resultados no válidos y resultados de mala calidad.

La calibración no es negociable

Un horno sin calibrar proporciona datos engañosos. Para el control de calidad, donde las decisiones se basan en el cumplimiento de umbrales de temperatura específicos, la calibración regular es esencial. Una lectura de temperatura inexacta puede significar la diferencia entre aprobar un producto defectuoso o rechazar uno bueno.

Rendimiento y procesamiento por lotes

La mayoría de los hornos de mufla están diseñados para pruebas por lotes, no para una línea de producción continua. Esto los hace ideales para el muestreo y la verificación, pero significa que son un punto de control en el proceso de control de calidad, más que una parte integrada de la fabricación de gran volumen en sí misma.

Tomar la decisión correcta para su objetivo

Para aprovechar un horno de mufla de manera efectiva, alinee sus capacidades con su objetivo principal de control de calidad.

- Si su enfoque principal es el análisis de composición rutinario: Un horno estándar y confiable con control de temperatura estable es perfectamente adecuado para pruebas comunes como la determinación de cenizas o contenido de humedad.

- Si su enfoque principal es la validación de procesos para metales o cerámicas: Priorice un horno con ciclos programables de calentamiento y enfriamiento para simular con precisión sus procesos de producción.

- Si su enfoque principal es I+D o pruebas de materiales sensibles: Necesitará un horno de alta precisión, potencialmente con opciones para una atmósfera de gas inerte controlada para evitar la oxidación.

En última instancia, la integración de un horno de mufla en su proceso de control de calidad proporciona la certeza de que sus materiales se comportarán según lo prometido.

Tabla resumen:

| Aspecto clave | Función en el control de calidad |

|---|---|

| Ambiente controlado | Proporciona un calentamiento uniforme y no contaminado para pruebas precisas |

| Pruebas de materiales | Permite pruebas destructivas, análisis de cenizas y simulación térmica |

| Aplicaciones industriales | Se utiliza en metales, cerámicas, vidrio y materiales avanzados para la validación |

| Necesidades operativas | Requiere control preciso de la temperatura, calibración y procesamiento por lotes |

¡Mejore su control de calidad con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios herramientas fiables como hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ayudándole a lograr pruebas de materiales superiores y cumplimiento. Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar la eficiencia y fiabilidad de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos