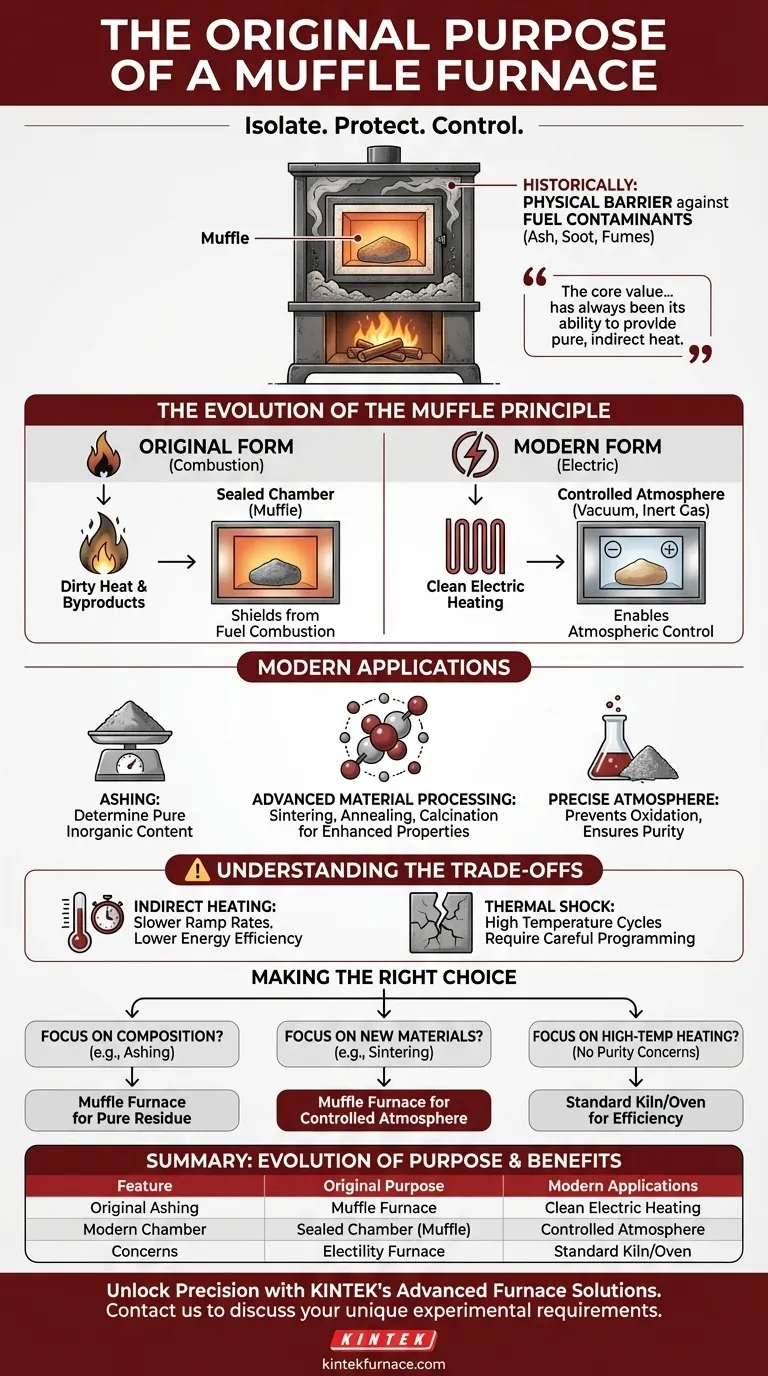

Históricamente, el propósito original de un horno mufla era aislar una muestra de la contaminación. Los primeros trabajos a alta temperatura dependían de la quema de combustible como carbón o gas, lo que producía cenizas, hollín y vapores reactivos. La "mufla"—una cámara interior o retorta—fue diseñada para actuar como una barrera física, protegiendo el material en su interior de estos contaminantes mientras permitía que el calor se irradiara a través de ella.

El valor fundamental de un horno mufla siempre ha sido su capacidad para proporcionar calor puro e indirecto. Este principio de aislamiento se utilizó por primera vez para prevenir la contaminación por subproductos del combustible y desde entonces ha evolucionado para permitir un control atmosférico preciso para los procesos científicos e industriales modernos.

El Principio Central: Qué Significa "Mufla"

Un horno mufla se define no solo por sus altas temperaturas, sino por su diseño interno que separa la muestra de la fuente de calor. Este concepto fundamental es la clave de todas sus aplicaciones.

De la Combustión al Calor Libre de Contaminación

En su forma original, el horno generaba calor quemando combustible en una cámara exterior. Este proceso de combustión era inherentemente sucio.

Sin una barrera, el hollín y las cenizas se asentarían sobre la muestra, y los gases de escape podrían causar reacciones químicas no deseadas. La mufla fue la solución simple y efectiva: un contenedor sellado que protegía la muestra mientras se "horneaba" en el calor.

La Ventaja Eléctrica Moderna

Hoy en día, la mayoría de los hornos mufla utilizan elementos calefactores de resistencia eléctrica. Esto elimina el problema original de contaminación por combustión de combustible.

Sin embargo, la cámara de mufla sigue siendo esencial. Su propósito ha evolucionado de mantener los contaminantes fuera a mantener una atmósfera controlada dentro. La cámara sellada permite a los usuarios realizar procesos al vacío, en un gas inerte como el argón, u otras condiciones atmosféricas específicas que son críticas para la ciencia de materiales moderna.

Cómo se Aplica Este Principio Hoy

La necesidad de un ambiente de calentamiento puro y controlado es fundamental para muchos procesos analíticos y de producción. El horno mufla es la herramienta estándar para estas tareas.

Determinación del Contenido de Cenizas

Una de las aplicaciones más comunes es la calcinación (o determinación de cenizas). Este proceso se utiliza para determinar la cantidad de material inorgánico no combustible en una muestra.

El horno calienta una muestra (como alimentos, plástico o carbón) a una temperatura suficientemente alta para quemar completamente toda la materia orgánica. Debido a que el calentamiento es limpio y contenido, lo que queda—la ceniza—es un residuo puro que puede pesarse y analizarse con precisión.

Procesamiento Avanzado de Materiales

En la ciencia e ingeniería de materiales, los hornos mufla son críticos para tratamientos que mejoran las propiedades de un material.

Procesos como la sinterización (fusionar polvos en una masa sólida), el recocido (alterar una microestructura para hacer que un material sea menos quebradizo) y la calcinación (calentar para eliminar impurezas) requieren un control preciso de la temperatura y la atmósfera. La cámara aislada previene la oxidación y otras reacciones no deseadas, asegurando que el material final logre su estructura cristalina y propiedades mecánicas deseadas.

Comprender las Compensaciones

Aunque es indispensable para su propósito, el diseño de un horno mufla conlleva compensaciones inherentes en comparación con los hornos de calentamiento directo.

Calentamiento Indirecto y Eficiencia

Debido a que el calor debe irradiar a través de las paredes de la cámara de mufla para llegar a la muestra, el proceso es menos directo que un horno de elemento abierto. Esto puede resultar en velocidades de rampa de calentamiento ligeramente más lentas y potencialmente una menor eficiencia energética general.

Esta ineficiencia es el precio necesario por la pureza y el control atmosférico que proporciona el horno. Es una elección de diseño deliberada, no un defecto.

Choque Térmico y Límites del Material

Las temperaturas muy altas y los ciclos de calentamiento/enfriamiento potencialmente rápidos pueden inducir choque térmico, lo que puede agrietar o dañar materiales sensibles como ciertas cerámicas o vidrio.

El procedimiento correcto requiere una programación cuidadosa de las rampas de temperatura y permitir que las muestras se enfríen lentamente, a menudo dentro del horno o un desecador, para mitigar este riesgo.

Tomar la Decisión Correcta para Su Objetivo

Si un horno mufla es la herramienta correcta depende totalmente de su necesidad de pureza y control atmosférico durante el calentamiento.

- Si su enfoque principal es medir la composición (p. ej., calcinación): El horno mufla es esencial para quemar limpiamente la materia orgánica y dejar un residuo inorgánico puro para el análisis.

- Si su enfoque principal es crear nuevos materiales (p. ej., sinterización): La cámara aislada del horno es fundamental para controlar la atmósfera, prevenir reacciones químicas no deseadas y lograr propiedades de material específicas.

- Si su enfoque principal es simplemente el calentamiento a alta temperatura sin preocupaciones de pureza: Un horno o mufla estándar de calentamiento directo puede ser una solución más eficiente y rentable.

En última instancia, se elige un horno mufla cuando la pureza del resultado es tan importante como el calor necesario para lograrlo.

Tabla Resumen:

| Característica | Propósito Original | Aplicaciones Modernas |

|---|---|---|

| Cámara de Mufla | Aislar la muestra de los contaminantes del combustible | Permitir atmósferas controladas (p. ej., vacío, gas inerte) |

| Método de Calentamiento | Combustión de combustible (p. ej., carbón, gas) | Calentamiento por resistencia eléctrica |

| Beneficios Clave | Proporcionar calor puro e indirecto | Control preciso de temperatura y atmósfera para la pureza del material |

| Usos Comunes | Protección contra hollín y cenizas | Calcinación (cenizas), sinterización, recocido, calcinación |

Desbloquee la Precisión en su Laboratorio con las Soluciones de Horno Avanzadas de KINTEK

En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye Hornos Mufla, Hornos de Tubo, Hornos Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que se centre en la calcinación, la sinterización u otros procesos de materiales, nuestros hornos garantizan un calentamiento libre de contaminación y un rendimiento superior.

¿Listo para mejorar la eficiencia de su laboratorio y obtener resultados puros? Contáctenos hoy para discutir cómo nuestras soluciones pueden beneficiar sus aplicaciones específicas.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso