En la industria cerámica, la importancia del horno mufla radica en su capacidad para proporcionar un entorno de alta temperatura, controlado con precisión y aislado de contaminantes. Esta combinación de calor y pureza es esencial para transformar materias primas en productos cerámicos duraderos y confiables a través de procesos como la cocción y la sinterización.

El verdadero valor de un horno mufla no es simplemente el calor que genera, sino el control que ofrece. Este control preciso sobre la temperatura y la pureza atmosférica es lo que permite a los fabricantes e investigadores dictar las propiedades finales de un material cerámico, asegurando consistencia, calidad e innovación.

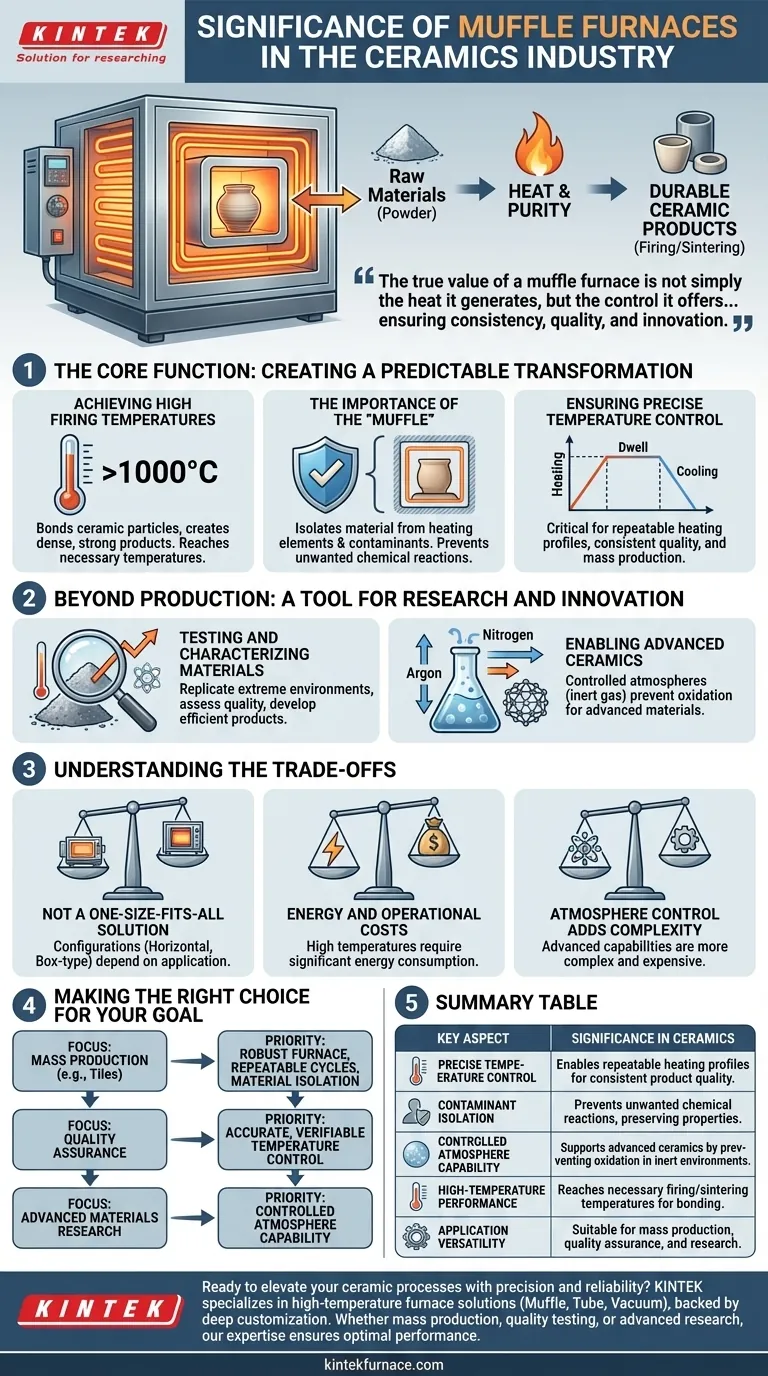

La Función Central: Crear una Transformación Predecible

La creación de cualquier producto cerámico, desde una baldosa simple hasta un componente electrónico avanzado, es fundamentalmente un proceso de transformación impulsado por el calor. Un horno mufla proporciona el entorno ideal para que este cambio ocurra de manera predecible.

Lograr Altas Temperaturas de Cocción

Los materiales cerámicos deben calentarse a temperaturas muy altas en procesos conocidos como cocción y sinterización. Este calor provoca que las partículas individuales del polvo cerámico se unan y fusionen, creando un producto final denso, fuerte y sólido. Los hornos mufla están diseñados para alcanzar estas temperaturas necesarias de manera fácil y segura.

La Importancia de la "Mufla"

La característica definitoria de un horno mufla es su cámara interior, o "mufla". Esta cámara aísla el material cerámico de los elementos calefactores y de cualquier contaminante potencial de la combustión. Este aislamiento previene reacciones químicas no deseadas que podrían alterar el color, la resistencia o las propiedades electrónicas de la cerámica.

Asegurar un Control Preciso de la Temperatura

Las propiedades finales de una cerámica dependen críticamente del ciclo de cocción: qué tan rápido se calienta, cuánto tiempo se mantiene a la temperatura máxima y cómo se enfría. Los hornos mufla ofrecen un control de temperatura muy preciso, lo que permite la creación de perfiles de calentamiento repetibles. Esto es vital para una calidad constante en la producción en masa.

Más Allá de la Producción: Una Herramienta para la Investigación y la Innovación

Si bien es esencial para la fabricación, el papel de los hornos mufla se extiende a la investigación y el desarrollo que impulsan la industria hacia adelante.

Pruebas y Caracterización de Materiales

Los investigadores utilizan hornos mufla para replicar entornos extremos y probar el comportamiento de nuevas formulaciones cerámicas. Al observar cómo responden los materiales a tratamientos térmicos específicos, pueden evaluar la calidad, predecir la durabilidad y desarrollar productos más eficientes.

Habilitando Cerámicas Avanzadas

Los hornos mufla modernos pueden operar con atmósferas controladas, como en entornos de bajo oxígeno o gases inertes (por ejemplo, argón o nitrógeno). Esta capacidad es indispensable para el desarrollo de materiales avanzados, como ciertas cerámicas técnicas o nanomateriales, que de otro modo se oxidarían y se arruinarían si se calentaran al aire libre.

Comprender las Compensaciones

Aunque indispensables, la elección y el uso de un horno mufla implican consideraciones prácticas. Sus capacidades deben coincidir con el objetivo específico.

No es una Solución Universal

Los hornos vienen en varias configuraciones, como modelos horizontales o de caja. La elección depende completamente de la aplicación, desde experimentos de laboratorio a pequeña escala hasta grandes procesos industriales de recocido y sinterización.

Costos Operacionales y de Energía

Alcanzar y mantener temperaturas que a menudo superan los 1000 °C requiere una cantidad significativa de energía. Para operaciones a escala industrial, el consumo de energía es un factor importante en los cálculos de costos y eficiencia.

El Control de Atmósfera Agrega Complejidad

Los hornos con control de atmósfera ofrecen capacidades avanzadas, pero son más complejos y costosos de operar. La decisión de utilizar uno es una compensación entre la necesidad de procesar materiales sensibles y el costo operativo adicional.

Tomar la Decisión Correcta para Su Objetivo

La "importancia" de un horno mufla está directamente ligada a su objetivo. Utilice estas pautas para enmarcar su importancia para su aplicación específica.

- Si su enfoque principal es la producción en masa (por ejemplo, baldosas, materiales refractarios): Su prioridad es un horno robusto que proporcione ciclos de temperatura repetibles y aislamiento de material confiable para garantizar la consistencia del producto.

- Si su enfoque principal es el control de calidad: Necesita un horno con un control de temperatura excepcionalmente preciso y verificable para probar si los materiales cumplen con las especificaciones de rendimiento.

- Si su enfoque principal es la investigación de materiales avanzados: La capacidad de controlar la atmósfera del horno es tan crítica como la temperatura, lo que permite el desarrollo de cerámicas de próxima generación.

En última instancia, dominar el entorno controlado del horno mufla es fundamental para dominar el arte y la ciencia de la cerámica.

Tabla Resumen:

| Aspecto Clave | Importancia en Cerámica |

|---|---|

| Control Preciso de la Temperatura | Permite perfiles de calentamiento repetibles para una calidad de producto y propiedades de material consistentes. |

| Aislamiento de Contaminantes | Previene reacciones químicas no deseadas, preservando el color, la resistencia y las características electrónicas. |

| Capacidad de Atmósfera Controlada | Soporta cerámicas avanzadas al prevenir la oxidación en entornos de gas inerte. |

| Rendimiento a Alta Temperatura | Alcanza las temperaturas necesarias de cocción y sinterización para unir partículas cerámicas. |

| Versatilidad de Aplicación | Adecuado para producción en masa, control de calidad e investigación en varios tipos de cerámica. |

¿Listo para elevar sus procesos cerámicos con precisión y confiabilidad? KINTEK se especializa en soluciones de hornos de alta temperatura, incluidos Hornos Mufla, de Tubo y de Vacío, respaldados por una profunda personalización para satisfacer sus necesidades únicas. Ya sea que esté en producción en masa, pruebas de calidad o investigación avanzada, nuestra experiencia garantiza un rendimiento óptimo e innovación. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos.

Guía Visual

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el uso principal de un horno mufla en el ensamblaje de sensores de gas resistivos calentados lateralmente? Guía Experta de Recocido

- ¿Por qué se utiliza un horno mufla para determinar el contenido de cenizas del biochar? Domina el análisis de pureza de tu material

- ¿Cómo funciona un reactor de acero inoxidable dentro de un horno mufla para la síntesis de carbono de PET a grafeno?

- ¿Qué papel juega un horno mufla en el análisis de los residuos de combustión? Optimice el análisis de su carbón compuesto

- ¿Qué papel juega un horno mufla en la conversión de S-1@TiO2? Lograr la calcinación de precisión de las nanoesferas