Para simular con precisión ciclos de fuego a alta temperatura para pruebas de hormigón, un horno eléctrico de grado industrial debe realizar secuencias precisas de calentamiento y enfriamiento en lugar de un simple calentamiento no regulado. Específicamente, el equipo requiere un sistema de control sofisticado capaz de mantener una velocidad de calentamiento lenta de 0,5 °C/min, alcanzar mesetas de temperatura distintas de 200 °C, 400 °C y 600 °C, y mantener estas temperaturas estables durante al menos 2 horas.

Conclusión principal: El valor de estos hornos no reside solo en alcanzar altas temperaturas, sino en la precisión de la carga térmica. Para estudiar eficazmente la evolución de las propiedades físicas y mecánicas del hormigón reciclado, el horno debe ejecutar ciclos rigurosos y automatizados que garanticen que cada espécimen de prueba experimente las mismas condiciones de estrés.

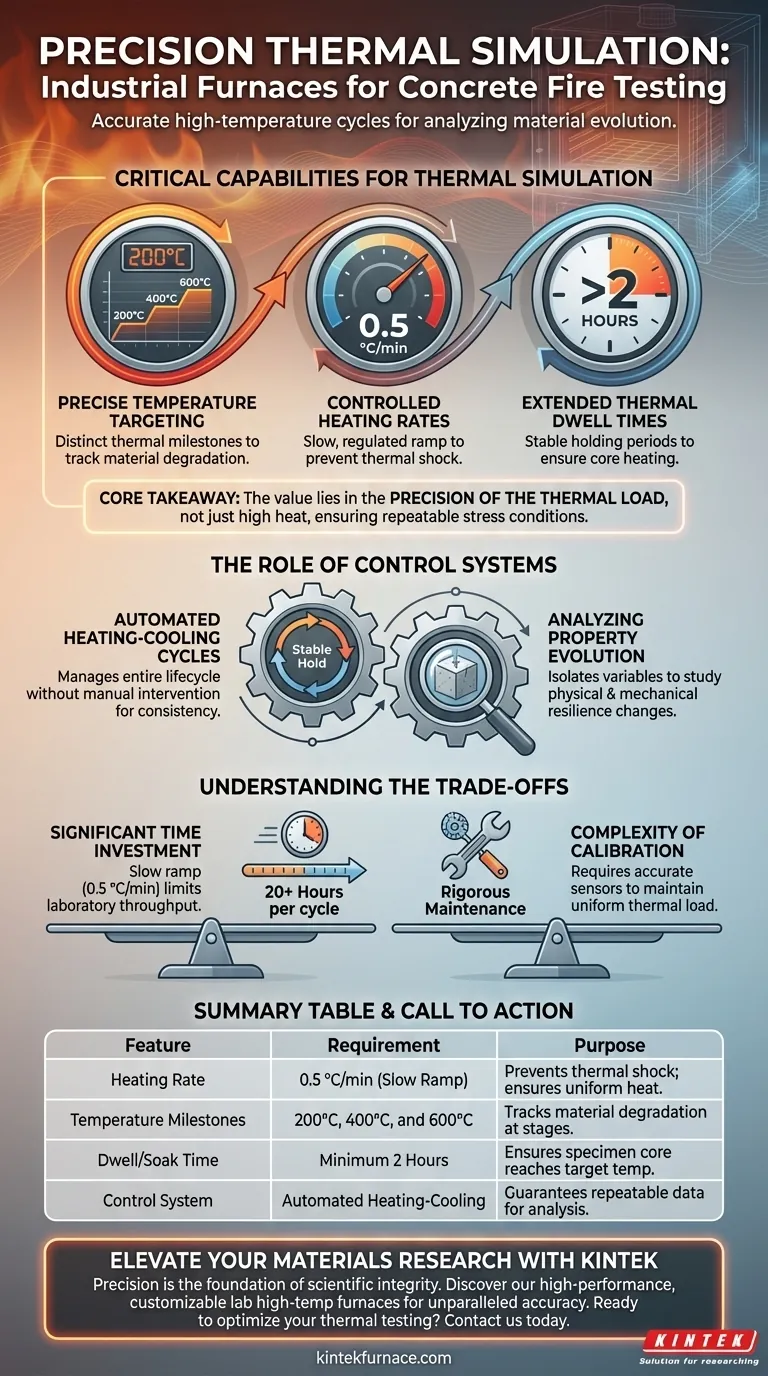

Capacidades críticas para la simulación térmica

Para replicar el estrés de las condiciones de fuego con fines de investigación, el horno debe cerrar la brecha entre la potencia bruta y el control delicado.

Puntos de temperatura precisos

El horno debe ser capaz de alcanzar y estabilizarse en hitos térmicos específicos.

Los protocolos de prueba estándar para hormigón requieren puntos de datos a 200 °C, 400 °C y 600 °C. Estos pasos distintos permiten a los investigadores rastrear cómo se degradan las propiedades del material a medida que aumenta la intensidad del calor.

Velocidades de calentamiento controladas

Una función crítica es la capacidad de regular la velocidad de aumento de la temperatura.

El horno debe admitir una velocidad de calentamiento lenta y constante, específicamente 0,5 °C/min. Esta rampa lenta es esencial para garantizar que el calor penetre uniformemente en el hormigón sin causar fallas prematuras debido a un choque térmico rápido antes de alcanzar la temperatura objetivo.

Tiempos de permanencia térmica prolongados

Alcanzar la temperatura objetivo es solo la mitad de la batalla; el horno debe mantenerla.

El sistema debe mantener la temperatura objetivo constante durante períodos prolongados, típicamente 2 horas. Este período de "remojo" asegura que el hormigón se caliente completamente hasta el núcleo, lo que permite mediciones válidas de la evolución de las propiedades.

El papel de los sistemas de control

La diferencia entre un horno estándar y un horno de prueba de grado industrial es la sofisticación de la arquitectura de control.

Ciclos automatizados de calentamiento y enfriamiento

El horno debe gestionar todo el ciclo de vida de la prueba sin intervención manual.

Esto incluye la ejecución de la rampa, la permanencia estable y la fase de enfriamiento. La consistencia en estos ciclos es vital para producir datos comparables entre múltiples muestras.

Análisis de la evolución de las propiedades

La función principal de estos controles es permitir el estudio del hormigón reciclado bajo cargas térmicas extremas.

Al controlar estrictamente el entorno, los investigadores pueden aislar variables para ver exactamente cómo cambian la resiliencia física y mecánica después de la exposición a condiciones de incendio.

Comprensión de las compensaciones

Si bien los hornos de alta precisión son necesarios para obtener datos científicos válidos, introducen restricciones operativas específicas que deben gestionarse.

Inversión de tiempo significativa

El requisito de una velocidad de calentamiento de 0,5 °C/min dicta inherentemente duraciones de prueba muy largas.

Alcanzar los 600 °C a esta velocidad requiere 20 horas solo para la rampa, más las 2 horas de permanencia. Esto limita el rendimiento del laboratorio, ya que solo se puede completar un ciclo por día.

Complejidad de la calibración

Los sistemas de control sofisticados requieren un mantenimiento riguroso para garantizar la precisión.

Si los elementos calefactores o los sensores se desvían incluso ligeramente, la velocidad de calentamiento puede fluctuar. Esto invalidaría los datos sobre la evolución mecánica del hormigón, ya que la carga térmica ya no sería uniforme.

Tomando la decisión correcta para su investigación

Al seleccionar o configurar un horno para la simulación de incendios de hormigón, alinee las especificaciones con sus requisitos de datos.

- Si su enfoque principal es el análisis de propiedades mecánicas: Priorice un sistema de control que garantice un tiempo de permanencia estable de 2 horas para asegurar que la muestra se caliente uniformemente hasta el núcleo.

- Si su enfoque principal es la evitación de choques térmicos: Asegúrese de que los elementos calefactores puedan mantener la velocidad de rampa lenta de 0,5 °C/min sin fluctuaciones para evitar que la muestra se agriete durante la rampa.

La integridad de su investigación depende de la capacidad del horno para convertir las condiciones caóticas del fuego en un proceso científico medible y repetible.

Tabla resumen:

| Característica | Requisito para pruebas de hormigón | Propósito en la simulación de incendios |

|---|---|---|

| Velocidad de calentamiento | 0,5 °C/min (rampa lenta) | Evita el choque térmico; asegura una penetración uniforme del calor. |

| Hitos de temperatura | 200 °C, 400 °C y 600 °C | Rastrea la degradación del material en etapas específicas del incendio. |

| Tiempo de permanencia/remojo | Mínimo 2 horas | Asegura que el núcleo de la muestra alcance la temperatura objetivo. |

| Sistema de control | Calentamiento-enfriamiento automatizado | Garantiza datos repetibles para análisis físicos/mecánicos. |

Mejore su investigación de materiales con KINTEK

La precisión es la base de la integridad científica. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubos, rotatorios, de vacío y CVD de alto rendimiento, todos diseñados para cumplir con las rigurosas demandas de la simulación de ciclos de fuego industrial.

Ya sea que esté analizando la evolución mecánica del hormigón reciclado o probando cerámicas avanzadas, nuestros hornos de alta temperatura de laboratorio personalizables proporcionan las tasas de rampa estables y los tiempos de permanencia precisos que requiere su investigación.

¿Listo para optimizar sus pruebas térmicas? Contáctenos hoy para discutir sus necesidades de prueba únicas y descubra cómo nuestras soluciones de calentamiento especializadas pueden aportar una precisión sin igual a su laboratorio.

Guía Visual

Referencias

- N. Algourdin, Amir Si Larbi. High temperature performance of recycled fine concrete. DOI: 10.1007/s44242-024-00050-w

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué papel juega un horno mufla en el postratamiento de catalizadores a base de cobalto? Optimización de la Pureza de Fase mediante Recocido

- ¿Cuál es la función de un horno mufla durante la producción de Cu–Ce/HZSM-5? Optimización de las etapas de calcinación y regeneración

- ¿Qué es un horno mufla y cuáles son sus usos principales? Desbloquee soluciones precisas a altas temperaturas

- ¿Cómo contribuye un horno mufla al tratamiento térmico del CRP? Desbloquea alta reactividad en polvo reciclado

- ¿Cuáles son las funciones principales de los hornos industriales de mufla o tubulares de alta temperatura en el sinterizado de PCEC?

- ¿Qué papel juega un horno mufla de laboratorio en el análisis de cenizas de muestras vegetales? Lograr un aislamiento mineral limpio

- ¿Cuál es el propósito de usar un horno de resistencia de caja de alta temperatura para Fe-g-C3N4? Polimerización Térmica Maestro

- ¿Cuáles son las características de diseño de un horno mufla? Componentes clave para la precisión y la pureza