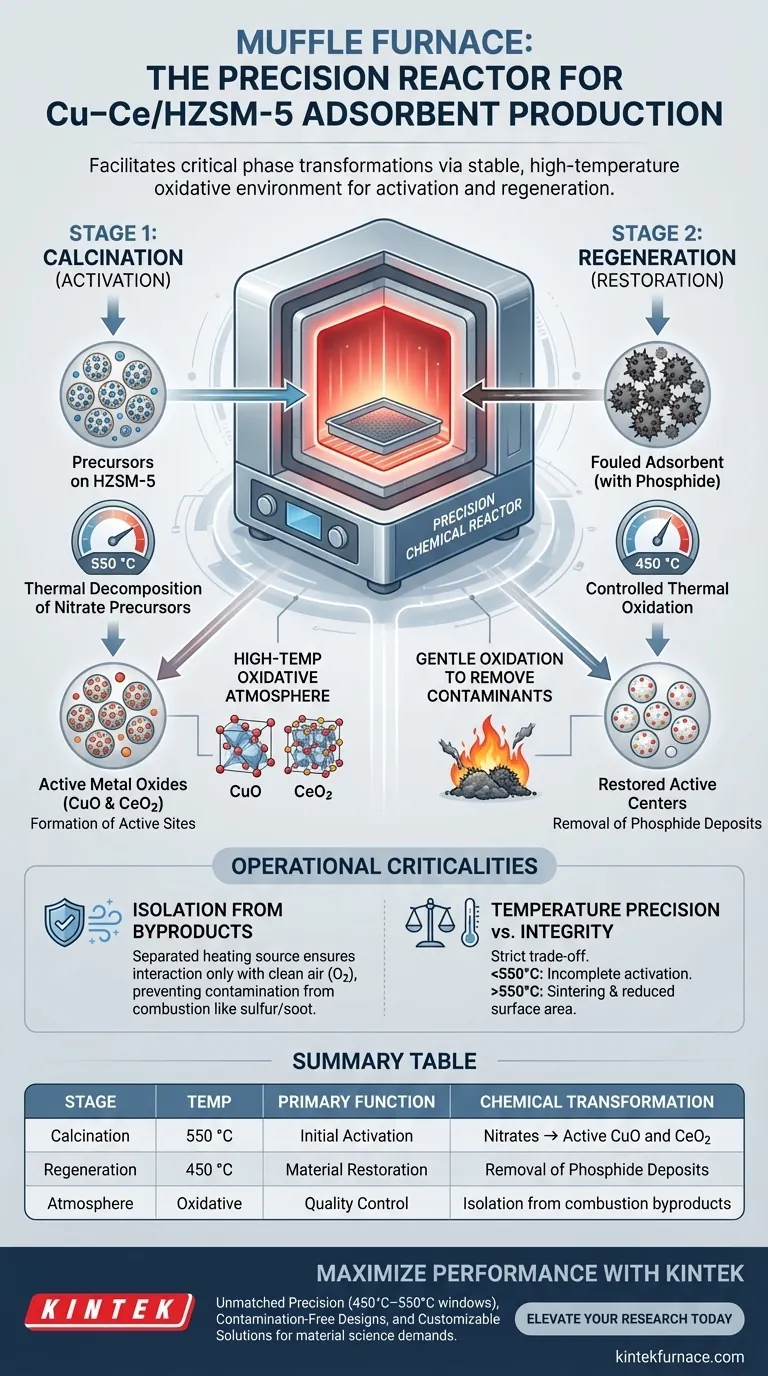

La función principal de un horno mufla en la producción de adsorbentes de Cu–Ce/HZSM-5 es facilitar transformaciones críticas de fase a través de un entorno oxidativo estable y a alta temperatura. Específicamente, es responsable de convertir los precursores químicos en óxidos metálicos activos durante la calcinación inicial y de eliminar los contaminantes superficiales para restaurar la funcionalidad durante la fase de regeneración.

Conclusión Clave El horno mufla actúa como un reactor químico de precisión que utiliza calor para impulsar reacciones de oxidación específicas. Su función es doble: activa el adsorbente al convertir los precursores de nitrato en óxidos esenciales de cobre y cerio (CuO y CeO2), y extiende la vida útil del material al quemar los depósitos de fosfuro que envenenan los sitios activos.

La Etapa de Calcinación: Activación

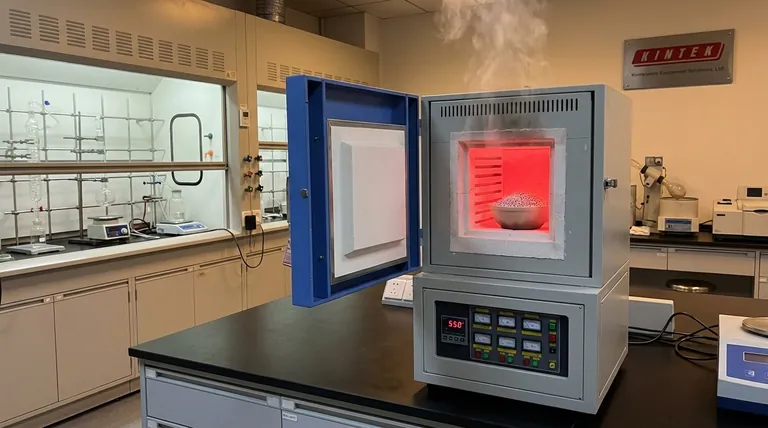

La primera aplicación crítica del horno mufla ocurre inmediatamente después de que los precursores metálicos han sido impregnados en el soporte de HZSM-5.

Descomposición Térmica de Precursores

Durante la preparación del adsorbente, el cobre y el cerio se introducen típicamente como sales de nitrato.

El horno mufla proporciona un entorno térmico constante a 550 °C. A esta temperatura específica, el horno impulsa la descomposición térmica completa de estos precursores de nitrato.

Formación de Óxidos Metálicos Activos

El objetivo de la calcinación no es solo el secado; es una transformación química.

La atmósfera oxidativa a alta temperatura convierte los nitratos descompuestos en óxidos metálicos estables, específicamente óxido de cobre (CuO) y óxido de cerio (CeO2). Estos óxidos constituyen los "sitios" activos del adsorbente que son capaces de realizar separaciones químicas.

La Etapa de Regeneración: Restauración

Los adsorbentes eventualmente pierden eficiencia a medida que su superficie se ensucia con contaminantes. El horno mufla se utiliza aquí para revertir esta desactivación.

Eliminación de Depósitos de Fosfuro

Durante la operación, el adsorbente de Cu–Ce/HZSM-5 puede acumular depósitos de fosfuro.

Estos depósitos bloquean los centros activos, volviendo ineficaz el material. El horno mufla elimina estos contaminantes mediante oxidación térmica.

Oxidación Térmica Controlada

La regeneración requiere un delicado equilibrio entre la limpieza del material y la preservación de su estructura.

El horno se ajusta a una temperatura más baja de 450 °C para esta etapa. Esta temperatura es suficiente para oxidar y eliminar los depósitos de fosfuro, restaurando los centros de actividad sin someter el material al mayor estrés térmico utilizado durante la calcinación inicial.

Comprensión de las Críticas Operacionales

Si bien el concepto de calentamiento es simple, el *método* de calentamiento proporcionado por un horno mufla es distinto y crítico para la calidad del material.

Aislamiento de Subproductos de Combustión

Una característica definitoria de un horno mufla es la separación de la fuente de calor de la cámara de calentamiento.

Este aislamiento asegura que el material de Cu–Ce/HZSM-5 interactúe solo con aire (oxígeno) y calor, en lugar de ser contaminado por subproductos de combustión (como hollín de azufre o carbono) que podrían ocurrir en un horno de llama directa.

Precisión de Temperatura vs. Integridad del Material

Existe una estricta compensación entre la activación completa y el daño estructural.

Si la temperatura de calcinación cae significativamente por debajo de los 550 °C, los precursores de nitrato pueden no descomponerse por completo, lo que resulta en una baja actividad. Por el contrario, temperaturas excesivas pueden causar sinterización, donde las partículas dispersas de óxido metálico se agrupan, reduciendo el área superficial específica y la eficiencia general.

Tomando la Decisión Correcta para su Objetivo

Para garantizar la más alta calidad del adsorbente de Cu–Ce/HZSM-5, debe adaptar el tratamiento térmico a la etapa específica del ciclo de vida del material.

- Si su enfoque principal es la Producción Inicial: Asegúrese de que el horno mantenga una temperatura estable de 550 °C para garantizar la conversión completa de los nitratos en especies activas de CuO y CeO2.

- Si su enfoque principal es la Longevidad del Material: Ajuste el horno a 450 °C para oxidar suavemente los contaminantes de fosfuro, restaurando la actividad sin degradar térmicamente la estructura de la zeolita.

El control térmico preciso no es simplemente un paso de fabricación; es el mecanismo que define la identidad química y la vida útil de su adsorbente.

Tabla Resumen:

| Etapa | Temperatura | Función Principal | Transformación Química |

|---|---|---|---|

| Calcinación | 550 °C | Activación Inicial | Nitratos → CuO y CeO2 Activos |

| Regeneración | 450 °C | Restauración del Material | Eliminación de Depósitos de Fosfuro |

| Atmósfera | Oxidativa | Control de Calidad | Aislamiento de subproductos de combustión |

Maximice el Rendimiento de su Adsorbente con KINTEK

El control térmico preciso es la diferencia entre un adsorbente de alta eficiencia y una reacción fallida. KINTEK proporciona sistemas de hornos mufla, de tubo y de vacío líderes en la industria, diseñados para cumplir con las rigurosas demandas de la ciencia de materiales.

¿Por qué elegir KINTEK?

- Precisión Inigualable: Mantenga las ventanas exactas de 450 °C–550 °C requeridas para la estabilidad de Cu–Ce/HZSM-5.

- Libre de Contaminación: Nuestros avanzados diseños de hornos mufla aíslan sus materiales de todos los subproductos de combustión.

- Soluciones Personalizables: Respaldados por I+D experto, ofrecemos sistemas de alta temperatura totalmente personalizables adaptados a las especificaciones únicas de su laboratorio.

¿Listo para elevar la calidad de su investigación y producción? ¡Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar su solución de horno perfecta!

Guía Visual

Referencias

- Zhiyuan Liu, Guoqiang Huang. Acid-modified Cu–Ce/HZSM-5 adsorbent removes trace phosphorus impurities from recycled hydrogen during polysilicon production. DOI: 10.1039/d5ra01322d

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué rango de temperatura pueden operar los hornos mufla? Encuentre su solución térmica ideal para 800°C a 1800°C

- ¿Qué restricciones se aplican a los materiales colocados en el horno de mufla? Asegure un procesamiento seguro a altas temperaturas

- ¿Cómo facilita un horno mufla de alta temperatura la conversión de precursores? Desbloquee el máximo rendimiento catalítico

- ¿Cuál es el objetivo principal de usar un horno de recocido de caja para nanoestructuras de ZnO 3D? Ingeniería del Crecimiento de Grano

- ¿Qué tipos de análisis se pueden realizar con un horno mufla en el análisis de carbón? Desbloquee información clave sobre la calidad del carbón

- ¿Por qué es necesario el tratamiento térmico en horno mufla para los electrodos NiCo2O4/ZnO-CuO/NF? Desbloquea una actividad de alto rendimiento

- ¿Cuál es la función de un horno de elevación de alta temperatura en el proceso de sinterización de pellets de electrolito SSZ?

- ¿Qué papel juegan los hornos de mufla en el procesamiento de materiales semiconductores? Esenciales para el recocido de precisión y la activación de dopantes