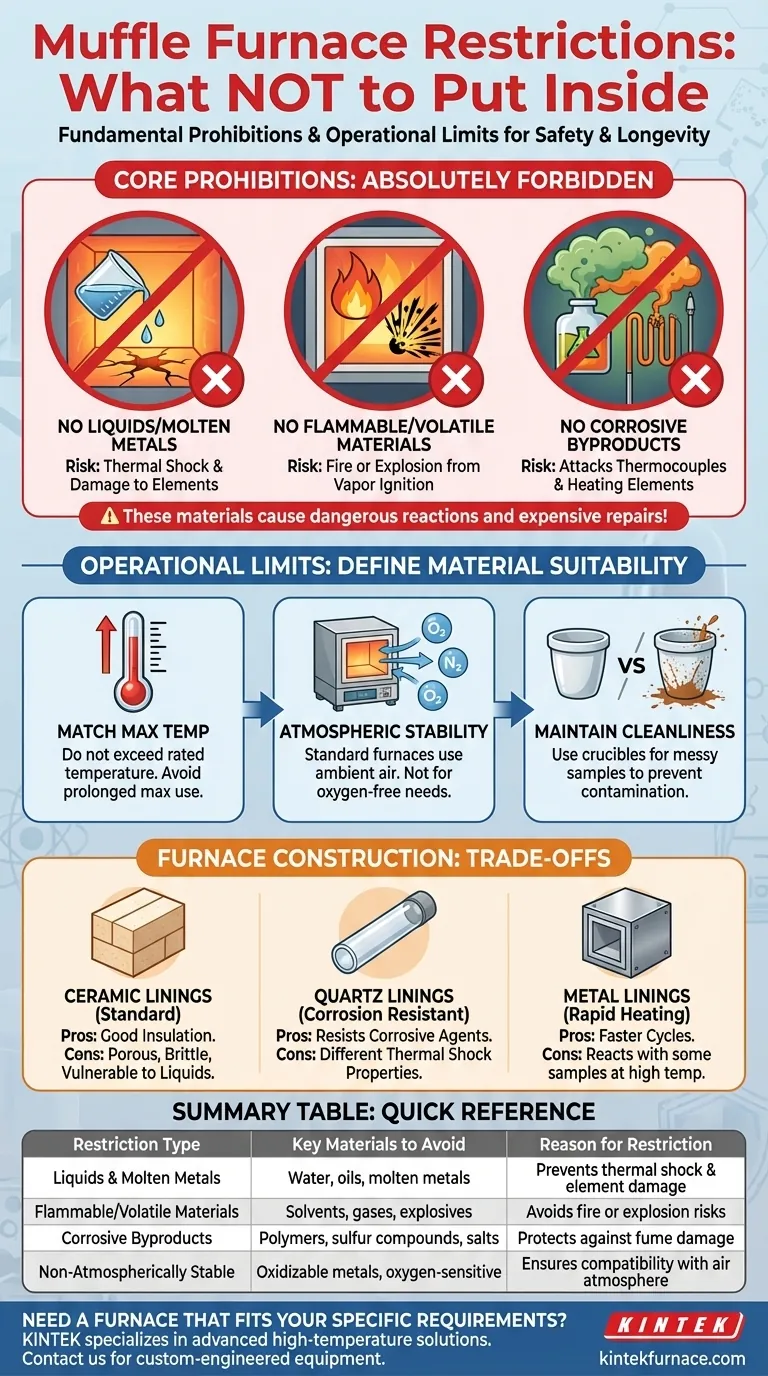

En esencia, un horno de mufla tiene tres restricciones fundamentales. Está estrictamente prohibido colocar materiales volátiles o inflamables, líquidos o metales fundidos directamente en la cámara. El horno está diseñado exclusivamente para el procesamiento a alta temperatura de materiales sólidos, atmosféricamente estables, en un entorno térmico controlado, no para reacciones químicas con subproductos desconocidos o peligrosos.

Las restricciones en un horno de mufla no son reglas arbitrarias; se basan en su diseño fundamental como una cámara de calentamiento de alta temperatura y atmósfera de aire. El objetivo principal es prevenir el choque térmico, los ataques químicos a los componentes del horno y las peligrosas reacciones incontroladas como incendios o explosiones.

Comprendiendo las prohibiciones fundamentales

Para operar un horno de mufla de manera segura y asegurar su longevidad, es crucial comprender la razón detrás de sus restricciones más importantes. Estas reglas protegen tanto al usuario como al equipo.

La prohibición de líquidos y metales fundidos

Está prohibido verter líquidos o colocar muestras que se derritan hasta un estado líquido directamente sobre el suelo del horno. Esto se debe a que el interior del horno, típicamente hecho de cerámica refractaria, es altamente susceptible al choque térmico.

Una caída repentina de temperatura causada por un líquido más frío puede agrietar el hogar o las paredes del horno. Los líquidos derramados también pueden filtrarse en el aislamiento y dañar los elementos calefactores subyacentes, creando un peligro eléctrico y requiriendo reparaciones costosas.

El peligro de materiales inflamables y volátiles

Un horno de mufla no es un entorno sellado. Colocar sustancias inflamables, explosivas o volátiles en su interior es excepcionalmente peligroso.

A medida que estos materiales se calientan, liberan vapores que se mezclarán con el aire dentro de la cámara. Estos humos calientes y combustibles pueden encenderse al contacto con los elementos calefactores incandescentes, lo que podría causar un incendio o una explosión violenta.

El problema de los subproductos corrosivos

Debe considerar no solo el material en sí, sino también los gases que puede liberar al calentarse. Muchos materiales, incluidos ciertos polímeros, sales y compuestos que contienen azufre, pueden producir humos corrosivos.

Estos gases pueden atacar químicamente el termopar del horno, lo que lleva a lecturas de temperatura imprecisas, y degradar agresivamente los elementos calefactores metálicos, causando que fallen prematuramente.

Límites operativos que definen la idoneidad del material

Más allá de las prohibiciones explícitas, las características operativas de un horno de mufla restringen implícitamente los tipos de materiales y procesos que puede manejar.

Concordancia del material con la temperatura máxima

Cada horno tiene una temperatura máxima nominal que nunca debe excederse. Asimismo, los materiales tienen límites de temperatura donde pueden fundirse, descomponerse o transformarse de otra manera.

Es esencial asegurarse de que su material sea adecuado para la temperatura de procesamiento prevista y que el horno no se opere a su máximo absoluto durante períodos prolongados, lo que acorta su vida útil.

La necesidad de estabilidad atmosférica

Un horno de mufla estándar calienta materiales en presencia de aire ambiente (principalmente nitrógeno y oxígeno). No está diseñado para operar bajo vacío o con una atmósfera de gas inerte controlada.

Por lo tanto, los materiales que se oxidan de forma indeseable o que requieren un entorno libre de oxígeno para un procesamiento adecuado no son adecuados para un horno de mufla. Para esas aplicaciones, un horno de vacío o de tubo es la herramienta apropiada.

Mantenimiento de la limpieza del horno

El requisito de mantener el horno limpio implica una restricción sobre los materiales que son intrínsecamente desordenados. Las muestras que salpican, burbujean o dejan un residuo difícil de quitar deben evitarse o contenerse dentro de un crisol adecuado.

Un horno contaminado puede arruinar futuros experimentos y, si el residuo es conductivo o corrosivo, puede causar daños a largo plazo al equipo.

Comprendiendo las compensaciones: Construcción del horno

El material utilizado para construir la propia cámara del horno puede influir en qué muestras son las más apropiadas. Conocer el diseño de su horno le ayuda a evitar interacciones negativas.

Revestimientos cerámicos: El caballo de batalla estándar

La mayoría de los hornos de mufla utilizan una fibra o ladrillo cerámico refractario ligero y aislante. Este material ofrece un excelente aislamiento, pero es poroso y quebradizo, lo que lo hace especialmente vulnerable a los ataques químicos y al choque térmico de los líquidos.

Revestimientos de cuarzo: Para resistencia a la corrosión

Algunos hornos especializados utilizan una cámara de cuarzo. El cuarzo ofrece una resistencia superior a los agentes corrosivos a altas temperaturas, lo que lo convierte en una mejor opción para ciertas aplicaciones de análisis químico. Sin embargo, puede tener propiedades de choque térmico diferentes a las de la cerámica.

Revestimientos metálicos: Para calentamiento rápido

Los hornos con cuerpos o revestimientos metálicos proporcionan una excelente conductividad térmica, lo que permite ciclos de calentamiento y enfriamiento más rápidos. Esto los hace adecuados para algunas aplicaciones de producción en masa, pero el metal en sí puede reaccionar con ciertos materiales de muestra o atmósferas a altas temperaturas.

Tomando la decisión correcta para su proceso

Utilice estos principios para guiar la selección de su material y garantizar un resultado seguro y exitoso.

- Si su enfoque principal es la seguridad y la longevidad del equipo: Siempre coloque muestras sólidas dentro de un crisol de cerámica o de aleación de alta temperatura adecuado para contener cualquier posible fusión o derrame.

- Si su enfoque principal es el procesamiento de materiales (por ejemplo, calcinación, sinterización): Verifique que su material sea estable en una atmósfera de aire a la temperatura objetivo y que no libere gases corrosivos que ataquen los elementos del horno.

- Si su proceso implica materiales sensibles, reactivos o volátiles: Un horno de mufla es la herramienta incorrecta; debe usar un horno diseñado con controles atmosféricos apropiados, como un horno de tubo o de vacío.

En última instancia, comprender las limitaciones de su horno es tan importante como comprender las propiedades de su material.

Tabla resumen:

| Tipo de restricción | Materiales clave a evitar | Razón de la restricción |

|---|---|---|

| Líquidos y metales fundidos | Agua, aceites, metales fundidos | Previene el choque térmico, el agrietamiento y el daño a los elementos calefactores |

| Materiales inflamables y volátiles | Disolventes, gases, explosivos | Evita riesgos de incendio o explosión por ignición de vapores |

| Subproductos corrosivos | Polímeros, compuestos de azufre, sales | Protege contra el daño de los humos a los termopares y elementos calefactores |

| Materiales no estables atmosféricamente | Metales oxidables, muestras sensibles al oxígeno | Asegura la compatibilidad con la atmósfera de aire; use hornos de vacío para necesidades inertes |

¿Necesita un horno que se ajuste a sus requisitos específicos de material? KINTEK se especializa en soluciones avanzadas de alta temperatura adaptadas a las necesidades únicas de su laboratorio. Aprovechando una excepcional I+D y fabricación interna, ofrecemos una diversa línea de productos que incluye hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus objetivos experimentales, mejorando la seguridad y la eficiencia. ¡Contáctenos hoy para discutir cómo podemos apoyar su procesamiento de alta temperatura con equipos confiables y diseñados a medida!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico