Los hornos mufla de alta temperatura impulsan la síntesis de óxidos metálicos mixtos al someter los precursores a un tratamiento térmico preciso, a menudo alrededor de 450 grados Celsius. Este entorno controlado facilita dos acciones críticas: la descomposición completa de los ligandos orgánicos y la reorganización estructural de las subunidades inorgánicas. El resultado es un material catalíticamente activo optimizado para tareas como la degradación de tintes orgánicos o la reducción de iones de metales pesados.

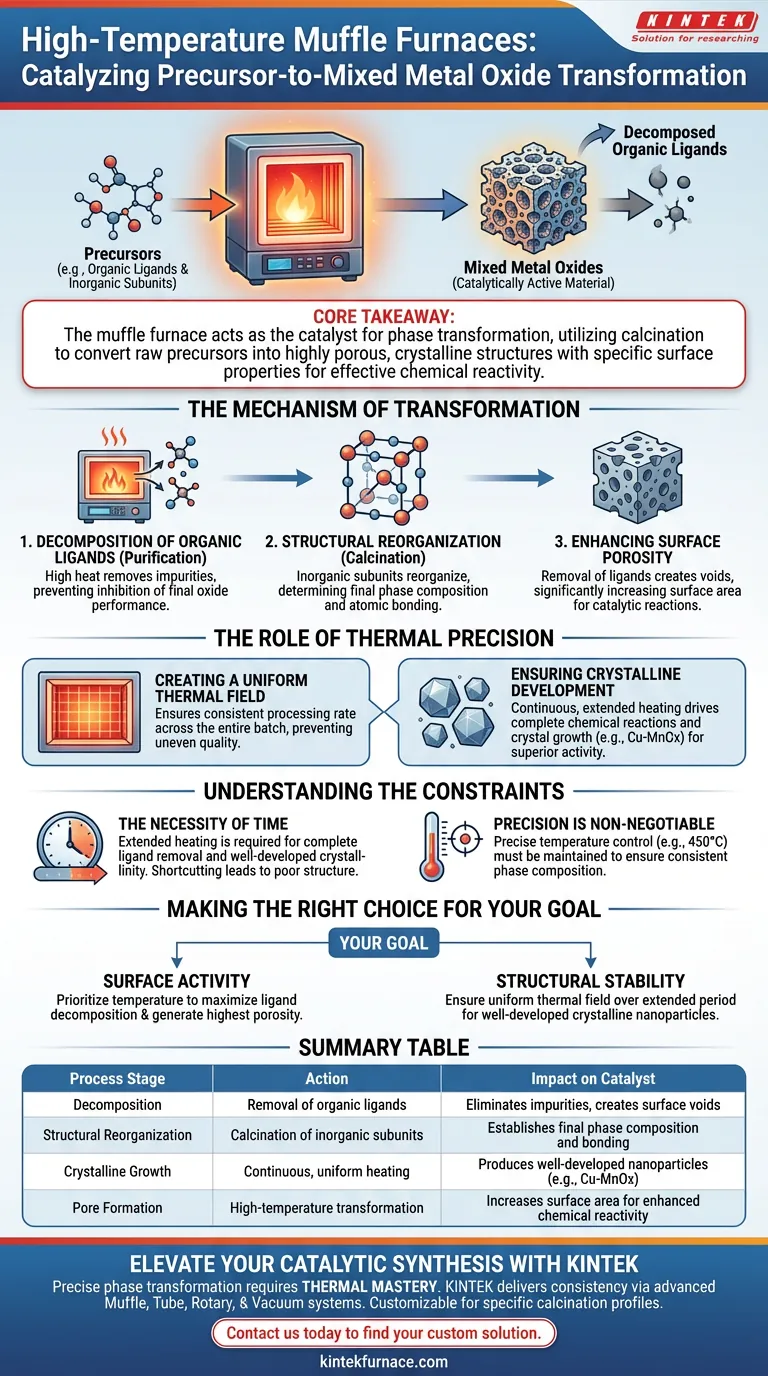

Conclusión principal: El horno mufla actúa como catalizador de la transformación de fases, utilizando la calcinación para convertir precursores crudos en estructuras cristalinas altamente porosas con las propiedades superficiales específicas requeridas para una reactividad química efectiva.

El Mecanismo de Transformación

Descomposición de Ligandos Orgánicos

La primera función crítica del horno es la purificación. Al mantener altas temperaturas, el horno induce la descomposición completa de los ligandos orgánicos presentes en los materiales precursores.

La eliminación de estos componentes orgánicos es esencial. Elimina impurezas que de otro modo inhibirían el rendimiento del óxido metálico mixto final.

Reorganización Estructural

Simultáneamente, el calor desencadena un cambio fundamental en la arquitectura del material. Las subunidades inorgánicas comienzan a reorganizarse, un proceso conocido como calcinación.

Este paso determina la composición de fase final del material. Dicta cómo los átomos metálicos se unen y se organizan para formar el óxido deseado.

Mejora de la Porosidad Superficial

Los cambios físicos impulsados por el horno aumentan significativamente la porosidad superficial. A medida que se eliminan los ligandos y la estructura se asienta, se crean vacíos dentro del material.

Esta porosidad es la clave del rendimiento catalítico. Una superficie porosa proporciona un área más grande para que ocurran las reacciones químicas, mejorando directamente la capacidad del material para degradar tintes o reducir metales pesados.

El Papel de la Precisión Térmica

Creación de un Campo Térmico Uniforme

Un horno mufla de grado industrial proporciona un campo térmico constante y uniforme. Esta consistencia es vital, especialmente al calentar configuraciones complejas como reactores hidrotermales de alta presión.

La uniformidad asegura que todo el lote de material precursor se procese a la misma velocidad. Esto evita una calidad desigual en el producto final.

Garantía del Desarrollo Cristalino

La capacidad del horno para mantener una calefacción continua durante períodos prolongados asegura que las reacciones químicas procedan hasta su completa finalización. Esta duración es crítica para el crecimiento de cristales.

La calefacción controlada conduce a la formación de nanopartículas cristalinas bien desarrolladas, como Cu-MnOx. La alta cristalinidad está directamente relacionada con una actividad catalítica superior.

Comprensión de las Restricciones

La Necesidad de Tiempo

El proceso de conversión no es instantáneo. Para lograr una cristalinidad bien desarrollada y una eliminación completa de ligandos, el material requiere calefacción continua durante períodos prolongados.

Acortar la duración de la calefacción puede resultar en reacciones químicas incompletas. Esto produce un material con poca integridad estructural y menor potencial catalítico.

La Precisión es Innegociable

La efectividad del proceso depende completamente de un sistema de control de temperatura preciso. La temperatura específica (por ejemplo, 450 grados Celsius) debe mantenerse sin fluctuaciones.

Si la temperatura varía, la composición de fase puede volverse inconsistente. Esto pone en peligro la uniformidad de los óxidos metálicos mixtos finales.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la eficacia de su síntesis, alinee los parámetros de su horno con los requisitos específicos de su material:

- Si su enfoque principal es la actividad superficial: Priorice los ajustes de temperatura que maximicen la descomposición de los ligandos orgánicos para generar la mayor porosidad posible.

- Si su enfoque principal es la estabilidad estructural: Asegúrese de que el horno mantenga un campo térmico uniforme durante un período prolongado para fomentar nanopartículas cristalinas bien desarrolladas.

Al controlar estrictamente el entorno térmico, se asegura de que la transición del precursor al catalizador potente sea completa y repetible.

Tabla Resumen:

| Etapa del Proceso | Acción | Impacto en el Catalizador |

|---|---|---|

| Descomposición | Eliminación de ligandos orgánicos | Elimina impurezas y crea vacíos superficiales |

| Reorganización Estructural | Calcinación de subunidades inorgánicas | Establece la composición de fase y el enlace finales |

| Crecimiento Cristalino | Calefacción continua y uniforme | Produce nanopartículas bien desarrolladas (por ejemplo, Cu-MnOx) |

| Formación de Poros | Transformación a alta temperatura | Aumenta el área superficial para una reactividad química mejorada |

Mejore su Síntesis Catalítica con KINTEK

La transformación de fases precisa requiere más que solo calor: requiere maestría térmica. KINTEK ofrece la consistencia que su investigación exige a través de nuestra avanzada gama de sistemas Muffle, de Tubo, Rotatorios y de Vacío.

Respaldados por I+D y fabricación expertas, nuestros hornos de alta temperatura son totalmente personalizables para manejar perfiles de calcinación específicos, asegurando una eliminación completa de ligandos y un desarrollo cristalino superior para sus óxidos metálicos mixtos.

¿Listo para optimizar el rendimiento de su material? Contáctenos hoy para encontrar su solución personalizada.

Guía Visual

Referencias

- Zi‐Qing Liu, Bao‐Li Fei. Mixed Metal Oxide Derived from Polyoxometalate-Based Metal–Organic Framework as a Bi-Functional Heterogeneous Catalyst for Wastewater Treatment. DOI: 10.3390/catal15010076

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuál es la función técnica principal de un horno mufla en la síntesis de CoMn2O4? Lograr una calcinación precisa de nanoespinelas

- ¿Cuándo se utiliza típicamente un horno mufla? Esencial para procesos limpios y de alta temperatura

- ¿Cómo se clasifican los hornos mufla según sus dispositivos de control? Elija el control adecuado para un calentamiento de precisión

- ¿Qué es un horno eléctrico tipo caja y cuáles son sus componentes principales? Descubra la calefacción de precisión para su laboratorio

- ¿Cuáles son las aplicaciones clave de un horno mufla? Esencial para el tratamiento térmico puro y el análisis

- ¿Qué papel juega un horno mufla de precisión en el tratamiento de homogeneización de aleaciones de aluminio? | Guía Experta

- ¿Cómo garantiza un horno de resistencia de caja la estabilidad de las propiedades microestructurales durante el tratamiento térmico de aceros para troqueles?

- ¿Cuáles son las aplicaciones comunes de los hornos cerámicos? Esenciales para la electrónica, la industria aeroespacial y más